Способ получения поликристаллического кремния и реактор для получения поликристаллического кремния

Иллюстрации

Показать всеИзобретение относится к технологии получения поликристаллического кремния путем осаждения на кремниевой электродной проволоке методом Siemens. Способ включает первую стадию с относительно низкой подачей газа, последнюю стадию с относительно высокой подачей газа и промежуточную стадию, на которой количество подаваемого газа увеличивают от величины подачи на первой стадии до величины подачи на последней стадии при подаче исходного газа, содержащего газообразные хлорсиланы и газообразный водород, в реактор через входное отверстие с сопловой, при этом все три стадии осуществляют при температуре реакции от 900°С до 1250°С и под давлением от 0,3 до 0,9 МПа, скорость у входного отверстия с сопловой насадкой составляет 150 м/с или более при максимальной подаче исходного газа на последней стадии, и подачу газа и температуру кремниевого стержня регулируют в соответствии со следующими условиями А-С в зависимости от диаметра D стержня поликристаллического кремния, который изменяется в ходе реакции осаждения после ее начала: условие А (количество подаваемых газообразных хлорсиланов): газообразные хлорсиланы подают в количестве одной трети или менее максимальной подачи газообразных хлорсиланов до тех пор, пока не будет достигнута заданная величина D1 от 15 мм до 40 мм, подаваемое количество увеличивают постепенно или поэтапно до достижения максимальной подачи газообразного хлорсилана между тем, когда достигнута величина D1, и тем, когда будет достигнута заданная величина D2 от 15 мм до 40 мм, которая больше D1, максимальную подачу газообразного хлорсилана поддерживают после достижения величины D2; условие В (количество подаваемого газообразного водорода): газообразный водород подают так, чтобы концентрация газообразных хлорсиланов в исходном газе составляла от 30 мол.% до менее чем 40 мол.% до тех пор, пока не достигнута величина D1, отношение количества подаваемого газообразного водорода к количеству газообразного хлорсилана увеличивают постепенно или поэтапно после достижения D1, газообразный водород подают так, чтобы концентрация газообразных хлорсиланов в исходном газе составляла от 15 мол.% до менее чем 30 мол.% после достижения величины D2; и условие С (температура кремниевого стержня): температуру уменьшают по мере увеличения диаметра кремниевого стержня после достижения величины D2. Таким образом, стержень высокочистого поликристаллического кремния без мелких дефектов типа «попкорн» может быть получен без снижения эффективности производства даже в реакционной системе с высоким давлением, высокой загрузкой и высокой скоростью реакции. 4 з.п. ф-лы, 2 ил., 1 табл., 6 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения поликристаллического кремния, более конкретно, к способу получения стержня поликристаллического кремния путем подачи исходного газа на поверхность нагретой кремниевой электродной проволоки с целью осаждения поликристаллического кремния способом Siemens и к реактору.

Уровень техники

Способ Siemens известен как способ получения поликристаллического кремния, используемого в качестве исходного материала для монокристаллического кремния, применяемого в полупроводниках, или кремния для солнечных батарей. Способ Siemens заключается в приведении исходного газа, содержащего хлорсилан, в контакт с нагретой кремниевой электродной проволокой и тем самым выращивании на поверхности кремниевой электродной проволоки поликристаллического кремния в паровой фазе способом химического осаждения из паровой фазы (chemical vapor deposition - CVD).

Когда поликристаллический кремний выращивают в паровой фазе, используя способ Siemens, кремниевую электродную проволоку соединяют в форме ограждающей рамки, состоящей из двух проволочек в вертикальном направлении и одной - в горизонтальном направлении в реакционном пространстве, образованном верхней структурой, именуемой колпаком, и нижней структурой, именуемой основанием (нижней плитой); оба конца кремниевой электродной проволоки, соединенной в форме ограждающей рамки, прикрепляют к паре металлических электродов, помещенных на основание, при помощи двух держателей электродной проволоки, изготовленных из углерода. Входное отверстие для исходного газа и выпускное отверстие для отходящего газа реакции также находятся на основании. Такая конструкция описана, например, в выложенном патенте Японии №2011-68553 (Патентный документ 1).

Как правило, в реактор помещают несколько десятков кремниевых электродных проволочек, соединенных в форме ограждающей рамки, которые прикрепляют к паре металлических электродов, находящихся на основании, и размещают в многокольцевой форме. В последние годы, с ростом потребности в поликристаллическом кремнии, появилось желание получать большее количество поликристаллического кремния за раз. Из-за этого появилась тенденция к увеличению размера реактора и увеличению числа кремниевых электродных проволочек, помещаемых в реактор. Эти аспекты подробно описаны в выложенном патенте Японии №2003-128492 (Патентный документ 2).

Однако увеличение числа кремниевых электродных проволочек, помещаемых в реактор, с целью увеличения количества, получаемого за один раз, затрудняет стабильный подвод исходного газа к поверхности кремниевой электродной проволоки (поверхности стержня поликристаллического кремния). Нестабильный подвод исходного газа незамедлительно вызывает появление неоднородностей, именуемых «попкорн», на поверхности кремниевого стержня и приводит к различию в диаметре (толщине) кремниевого стержня, например, от 1 мм до 5 мм по длине и наличию дефекта формы.

Кроме того, площадь поверхности каждой неоднородности (каждого зерна) составляет от 20 мм2 до 200 мм2, между зернами может возникать подобный трещине зазор (так называемая полость), достигающий внутреннего пространства кремниевого стержня. Перед транспортировкой поликристаллический кремний промывают, моющее средство, попавшее в зазор, почти не удаляется, что существенно уменьшает эффективность промывки. Кроме того, из-за наличия зазора в поликристаллическом кремнии невозможно однородное плавление в процессе выращивания монокристаллов кремния.

Для предотвращения появления таких дефектов типа «попкорн» в патентном документе 2, упомянутом выше, предложен способ увеличения количества подаваемого исходного газа по мере того, как увеличивается площадь поверхности кремниевого стержня в ходе реакции осаждения, чтобы поддерживать температуру поверхности кремниевого стержня в определенном диапазоне в течение всей реакции осаждения и поддерживать постоянную концентрацию кремниевого сырья на поверхности кремниевого стержня.

В выложенном патенте Японии №11-43317 (Патентный документ 3) предложен способ однократного значительного уменьшения температуры поверхности кремниевого стержня, во время чего легко образуется зародыш кристалла большого диаметра, и регулирования условий осаждения таким образом, чтобы образовывался только зародыш кристалла небольшого диаметра.

Также для предотвращения образования зародыша кристалла большого размера предлагается постепенно уменьшать температуру реакции, задаваемую в начале реакции осаждения, хотя это предложение относится к самым ранним исследованиям, когда стержни поликристаллического кремния получали с использованием одной кремниевой электродной проволоки (Патентный документ 4: выложенный патент Японии №55-15999).

Список цитируемой литературы

Патентные документы

Патентный документ 1: выложенный патент Японии №2011-68553

Патентный документ 2: выложенный патент Японии №2003-128492

Патентный документ 3: выложенный патент Японии №11-43317

Патентный документ 4: выложенный патент Японии №55-15999

Сущность изобретения

Техническая задача

Как описано выше, предложено несколько мер, направленных на предотвращение появления дефекта типа «попкорн», однако, стало трудно применять традиционные способы в условиях увеличения размера реактора и увеличения числа кремниевых электродных проволочек, помещаемых в реактор.

Например, в состоянии, когда в реакторе находится множество кремниевых электродных проволочек, очень трудно осуществить операцию существенного снижения температуры поверхности кремниевого стержня на стадии осаждения для каждой электродной проволоки, как предлагается в патентном документе 3.

Кроме того, в том случае, когда реакцию осаждения проводят под давлением, близким к атмосферному, считается, что массоперенос на поверхности кремниевого стержня происходит, главным образом, под действием потока исходного газа, вызываемого естественной конвекцией, таким образом можно регулировать условия так, чтобы предотвратить появление дефекта типа «попкорн». Однако в последнее время появилась тенденция к увеличению давления и скорости, давление в реакторе выше, чем в традиционных вариантах, подается большее количество исходного газа, и на массоперенос на поверхности кремниевого стержня влияет естественная конвекция, а также принудительная конвекция. Способы регулирования условий с целью предотвращения возникновения дефекта типа «попкорн» в такой реакционной системе еще не предложены.

Настоящее изобретение осуществлено в попытках решить указанные проблемы и имеет своей целью обеспечение способа стабильного получения стержня высокочистого поликристаллического кремния с уменьшенным возникновением дефекта типа «попкорн» даже в реакционной системе с высоким давлением, высокой загрузкой и высокой скоростью реакции.

Средства решения поставленных задач

Для достижения указанной цели соответствующий настоящему изобретению способ получения поликристаллического кремния представляет собой способ получения поликристаллического кремния с использованием способа Siemens, включающий: первую стадию с относительно низкой подачей газа; последнюю стадию с относительно высокой подачей газа; и промежуточную стадию, на которой количество подаваемого газа увеличивают от величины подачи на первой стадии до величины подачи на последней стадии при подаче исходного газа, содержащего газообразный хлорсилан и газообразный водород, в реактор через входное отверстие с сопловой насадкой с целью осаждения поликристаллического кремния на кремниевой электродной проволоке, при этом все три стадии осуществляют при температуре реакции от 900°C до 1250°C и под давлением от 0,3 до 0,9 МПа, скорость у входного отверстия с сопловой насадкой составляет 150 м/с или более при максимальной подаче исходного газа на последней стадии, и подачу газа, и температуру кремниевого стержня регулируют в соответствии со следующими условиями А-С в зависимости от диаметра D стержня поликристаллического кремния, который изменяется в ходе реакции осаждения после ее начала:

условие А (количество подаваемого газообразного хлорсилана): газообразный хлорсилан подают в количестве одной трети максимальной подачи газообразного хлорсилана до тех пор, пока не будет достигнута заданная величина D1 от 15 мм до 40 мм, подаваемое количество увеличивают постепенно или поэтапно до достижения максимальной подачи газообразного хлорсилана между тем, когда достигнута величина D1, и тем, когда будет достигнута заданная величина D2 от 15 мм до 40 мм, которая больше D1, максимальную подачу газообразного хлорсилана поддерживают после достижения величины D2;

условие В (количество подаваемого газообразного водорода): газообразный водород подают так, чтобы концентрация хлорсилана в исходном газе составляла от 30% мол. до менее чем 40% мол. до тех пор, пока не достигнута величина D1, отношение количества подаваемого газообразного водорода к количеству газообразного хлорсилана увеличивают постепенно или поэтапно после достижения D1, газообразный водород подают так, чтобы концентрация хлорсилана в исходном газе составляла от 15% мол. до менее чем 30% мол. после достижения величины D2; и

условие С (температура кремниевого стержня): температуру уменьшают по мере увеличения диаметра кремниевого стержня после достижения величины D2.

Предпочтительно, диапазон уменьшения температуры кремниевого стержня в условии С устанавливают равным от 50°C до 350°C.

Кроме того, предпочтительно, операцию по увеличению отношения подаваемого количества газообразного водорода к количеству газообразного хлорсилана в условии В осуществляют до того, как диаметр кремниевого стержня достигнет 40 мм.

Кроме того, предпочтительно, температуры поверхностей колпака и основания в реакторе в начале реакции поддерживают равными 40°C или более.

Реактор для получения поликристаллического кремния, соответствующий настоящему изобретению, представляет собой реактор для получения поликристаллического кремния с использованием способа Siemens, включающий: контур циркуляции хладагента для регулирования температуры поверхностей колпака и основания; и устройство регулирования температуры хладагента, пригодное для регулирования температуры хладагента, протекающего по контуру циркуляции хладагента, в диапазоне от 40°C до 90°C.

Эффект изобретения

В соответствии с настоящим изобретением, в способе получения поликристаллического кремния, когда кремний осаждают на кремниевой электродной проволоке с целью получения стержня поликристаллического кремния, на начальной стадии (первой стадии) реакции осаждения скорость реакции увеличивают не путем подачи в реактор большого количества исходного газа, напротив, скорость реакции увеличивают путем увеличения концентрации исходного газа, подлежащего подаче, а на последующей стадии после первой стадии вероятность возникновения дефекта типа «попкорн» уменьшают, используя эффект высокоскоростной принудительной конвекции, создаваемой путем вдувания исходного газа в реактор с большой скоростью. Таким образом, стержень высокочистого поликристаллического кремния с небольшим количеством дефектов типа «попкорн» может быть произведен без снижения эффективности производства даже в реакционной системе с высоким давлением, высокой загрузкой и высокой скоростью реакции.

Краткое описание чертежей

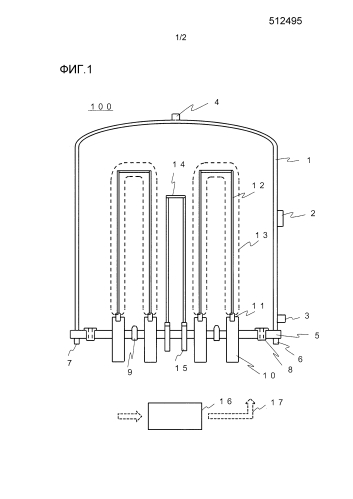

Фиг.1 представляет собой схематичный разрез, на котором показана примерная конфигурация реактора для получения поликристаллического кремния в соответствии с настоящим изобретением.

На фиг.2 представлена диаграмма последовательности операций, поясняющая пример способа получения поликристаллического кремния в соответствии с настоящим изобретением.

Описание варианта осуществления изобретения

Далее со ссылкой на чертежи описан один из вариантов осуществления настоящего изобретения.

Фиг.1 представляет собой схематичный разрез, на котором показан один из примеров конфигурации реактора 100 для получения поликристаллического кремния в соответствии с настоящим изобретением. Реактор 100 представляет собой устройство для выращивания поликристаллического кремния на поверхности кремниевой электродной проволоки 12 в паровой фазе с использованием способа Siemens с целью получения стержня 13 поликристаллического кремния и включает основание 5 и колпак 1. Предпочтительный реактор 100 для высокоэффективного получения поликристаллического кремния включает основание 5 диаметром, примерно, от 1 до 3 м и колпак 1 высотой, примерно, от 1,5 до 3,5 м.

На основании 5 имеется металлический электрод 10 для подведения тока к кремниевой электродной проволоке 12, сопло 9 подачи исходного газа для подачи газообразного трихлорсилана в качестве источника кремния и азота или водорода в качестве газа-носителя и выпускное отверстие 8 отходящего газа реакции для отведения газа из реактора. Кроме того, на основании 5 имеется электрод 15, предназначенный для подведения тока к угольному нагревателю 14 для нагревания кремниевой электродной проволоки 12.

На фиг.1 показано только две кремниевых электродных проволочки 12, однако в реакторе, предназначенном для массового производства, располагают, примерно, от 8 до 100 кремниевых электродных проволочек. Кроме того, сопло 9 подачи исходного газа и выпускное отверстие 8 отходящего газа могут быть размещены различным образом.

В колпаке 1 предусмотрено наличие входного отверстия 3 среды, регулирующей температуру, и выходного отверстия 4 среды, регулирующей температуру (хладагента). Циркуляцию среды, регулирующей температуру (хладагента), организуют для предотвращения ожижения газообразного хлорсилана из-за слишком низкой температуры внутренней поверхности в начале реакции осаждения поликристаллического кремния и для предотвращения превращения колпака 1 в источник загрязнения металлом из-за слишком высокой температуры внутренней поверхности во время реакции осаждения. Смотровой люк 2, предназначенный для осмотра внутреннего пространства, расположен в боковой поверхности колпака 1. Кроме того, в основании 5 предусмотрено наличие входного отверстия 6 среды, регулирующей температуру, и выходного отверстия 7 среды, регулирующей температуру, с той же целью, что и описанные выше.

В верхней части металлического электрода 10 находится держатель 11 электродной проволоки, изготовленный из углерода и предназначенный для закрепления кремниевой электродной проволоки 12. Когда кремниевая электродная проволока 12 находится под напряжением, температура поверхности кремниевой электродной проволоки 12 увеличивается до 900-1250°C, то есть до температуры осаждения поликристаллического кремния, в результате саморазогрева. Исходный газ подводят к поверхности кремниевой электродной проволоки 12 с целью осаждения поликристаллического кремния и тем самым получения стержня поликристаллического кремния.

Основание 5 имеет форму диска, и металлический электрод 10, сопло 9 подачи исходного газа и выпускное отверстие 8 отходящего газа реакции часто размещены на основании 5 концентрически. Исходный газ часто представляет собой смесь трихлорсилана и водорода.

Кремниевая электродная проволока 12 нагревается теплотой излучения угольного нагревателя 14, и ее удельное электрическое сопротивление уменьшается. Из-за снижения удельного электрического сопротивления кремниевой электродной проволоки 12 уменьшается нагрузка в ходе начальной подачи энергии. После начальной подачи энергии температура поверхности поддерживается на заданном уровне благодаря саморазогреву кремниевой электродной проволоки 12, и реакция с исходным газом, содержащим газообразные хлорсиланы и водород и подаваемым через сопло 9 подачи исходного газа, вызывает осаждение поликристаллического кремния на кремниевой электродной проволоке 12.

Настоящим изобретением обеспечивается способ получения поликристаллического кремния, направленный на получение стержня высокочистого поликристаллического кремния с уменьшенным количеством дефектов типа «попкорн» в ходе реакции осаждения поликристаллического кремния с использованием способа Siemens при высоком давлении, высокой загрузке и высокой скорости реакции. В традиционном способе реакцию осуществляют под давлением, близким к атмосферному, и поликристаллический кремний осаждают в условиях реакции таким образом, что перемещение кремниевого сырья может приблизительно соответствовать естественной конвекции, тогда как настоящее изобретение направлено на реакцию осаждения поликристаллического кремния с использованием способа Siemens при высоком давлении и высокой загрузке. В ходе реакции осаждения поликристаллического кремния с использованием способа Siemens при высоком давлении, высокой загрузке и высокой скорости реакции, например, высокое давление может составлять от 0,3 до 0,9 МПа, и кремниевое сырье подают в количестве 1,0×10-7 моль/с/мм2 или более в предельном случае на единицу площади поверхности кремниевого стержня.

В ходе реакции в условиях высокого давления, высокой загрузки и высокой скорости реакции количество подаваемого исходного газа (сумма подаваемых количеств газообразного источника кремния и газа-носителя) увеличивают, и, таким образом, принудительная конвекция исходного газа, вдуваемого в реактор через сопло 9 подачи исходного газа, может быть использована в качестве одного из эффективных факторов снижения вероятности возникновения дефектов типа «попкорн». А именно, в ходе реакции в условиях высокого давления, высокой загрузки и высокой скорости реакции и естественная конвекция, и принудительная конвекция исходного газа могут быть приняты во внимание при рассмотрении массопереноса с целью снижения вероятности возникновения дефектов типа «попкорн».

Под естественной конвекцией имеется в виду восходящий поток, обычно образующийся вследствие перепада температур между кремниевым стержнем 13 и реакционным газом в реакторе 100. Под принудительной конвекцией подразумевается поток реакционного газа, образуемый в реакторе 100 исходным газом, вдуваемым через сопло 9 подачи исходного газа с большой скоростью. А именно, при высоком давлении, высокой загрузке и высокой скорости реакции, в ходе которой большое количество исходного газа под высоким давлением подают в реактор, кинетическая энергия исходного газа используется для перемешивания газа в реакторе, и благодаря создаваемой тем самым принудительной конвекции может повышаться эффективность массопереноса на поверхность кремниевого стержня 13 и увеличиваться скорость реакции. Благодаря этому увеличивается скорость осаждения поликристаллического кремния и повышается производительность.

В способе получения поликристаллического кремния, соответствующем настоящему изобретению, для усиления эффекта принудительной конвекции, описанного выше, когда количество подаваемого исходного газа, содержащего газообразные хлорсиланы и газообразный водород и подаваемого через сопло 9 подачи исходного газа, достигает максимума, задается условие, что возле сопла скорость исходного газа, вдуваемого через сопло 9 подачи исходного газа, составляет 150 м/с или более. Выполнение этого условия может быть достигнуто, например, посредством конструкции формы сопла 9 подачи исходного газа и регулирования давления подачи исходного газа. Задание этого условия в зависимости от размера и формы реактора 100 необходимо для того, чтобы весь реактор 100 представлял собой область принудительной конвекции. Например, проектирование расположения сопла 9 подачи исходного газа и выпускного отверстия 8 отходящего газа реакции так, чтобы время пребывания газа в печи составляло от 20 до 100 с, обеспечивает предпочтительный режим пребывания.

Скорость реакции при осаждении кремния на поверхность монокристаллического кремниевого субстрата зависит от константы, обусловленной температурой реакции и типом хлорсилана, используемого в качестве исходного газа, и концентрации исходного газа на поверхности субстрата. Кремний осаждается на поверхности стержня поликристаллического кремния, в основном, так же, как описано выше. Кроме того, концентрация хлорсиланов на поверхности кремниевого стержня зависит от массопереноса в концентрационном граничном слое и концентрации исходного газа (объемной концентрации газа) вне концентрационного граничного слоя.

В соответствии с результатами экспериментов, полученными авторами изобретения, возникновение дефекта типа «попкорн» зависит от сложной взаимозависимости между скоростью реакции (VR), обуславливаемой концентрацией хлорсиланов на поверхности кремниевого стержня 13 и температурой поверхности кремниевого стержня 13, и количеством хлорсиланов, подвергшихся массопереносу через концентрационный граничный слой к поверхности кремниевого стержня 13 (то есть скоростью массопереноса (VT)).

А именно, существует качественная тенденция, что дефект типа «попкорн» возникает с большой вероятностью, если скорость реакции (VR) превосходит скорость массопереноса (VT). С другой стороны, если скорость массопереноса (VT) превосходит скорость реакции (VR), дефект типа «попкорн» почти не появляется. Понятно, что этот экспериментальный результат указывает на то, что если количества хлорсиланов, являющихся источником кремния, на поверхности кремниевого стержня 13 недостаточно, дефект типа «попкорн» возникает с большой вероятностью, тогда как если хлорсиланов на поверхности кремниевого стержня 13 в избытке, дефект типа «попкорн» почти не появляется.

Такой вывод согласуется с основным механизмом способа, описанного в патентном документе 2, то есть способа увеличения концентрации исходного газа (объемной концентрации газа) с целью увеличения разницы концентраций между областью вне концентрационного граничного слоя и поверхностью кремниевого стержня 13 и тем самым увеличения массопереноса через концентрационный граничный слой и уменьшения количества дефектов типа «попкорн».

Описанный выше вывод также согласуется с основным механизмом способа, описанного в патентном документе 3, то есть способа, заключающегося в уменьшении температуры осаждения с целью уменьшения образования дефектов типа «попкорн». Скорость реакции зависит от константы скорости реакции исходного газа, обуславливаемой температурой и концентрацией исходного газа на поверхности кремниевого стержня 13. Таким образом, скорость реакции увеличивается с увеличением температуры реакции, и скорость реакции уменьшается с уменьшением температуры реакции. То есть операция снижения температуры осаждения вызывает снижение скорости реакции, и операция снижения температуры осаждения является эффективной для уменьшения образования дефектов типа «попкорн».

Можно счесть, что толщина концентрационного граничного слоя просто пропорциональна толщине скоростного граничного слоя на поверхности кремниевого стержня 13, определяемого естественной конвекцией и принудительной конвекцией. Таким образом, когда скорость участвующего в реакции газа у поверхности кремниевого стержня 13 уменьшается, толщина скоростного граничного слоя увеличивается, толщина концентрационного граничного слоя увеличивается, и массоперенос через концентрационный граничный слой снижается даже при постоянной объемной концентрации газа. С другой стороны, если скорость газа вблизи поверхности кремниевого стержня 13 увеличивается, толщина концентрационного диффузионного слоя уменьшается, и скорость массопереноса увеличивается. Таким образом, можно считать, что если скорость газа у поверхности кремниевого стержня 13 увеличивается и скорость массопереноса превышает скорость реакции на поверхности кремниевого стержня 13, дефекты типа «попкорн» почти не появляются. А именно, когда дополнительно к естественной конвекции, вызываемой разницей температур между кремниевым стержнем 13 и реакционным газом вокруг него, для все большего и большего увеличения скорости газа используют принудительную конвекцию, создаваемую путем подачи большого количества исходного газа, тогда дефекты типа «попкорн» едва ли будут появляться на поверхности кремниевого стержня 13 даже при той же температуре реакции.

В условиях высокого давления, высокой загрузки и высокой скорости реакции высокоскоростная принудительная конвекция может быть создана путем вдувания исходного газа в реактор с большой скоростью, и эффект высокоскоростной принудительной конвекции может быть использован для снижения вероятности возникновения дефектов типа «попкорн» даже в ходе реакции осаждения при высокой температуре.

Однако используемая кремниевая электродная проволока 12 является вытянутой и имеет прямоугольное сечение со стороной, примерно, от 5 до 10 мм и длину около 1500-3000 мм. Таким образом, если исходный газ, содержащий газообразные хлорсиланы и водород в качестве газа-носителя, в большом количестве с высокой скоростью вдувают в реактор при недостаточно большом диаметре кремниевого стержня 13, кремниевая электродная проволока 12 или кремниевый стержень 13 могут разрушиться. Таким образом, на реальной производственной площадке способ, в ходе которого принудительная конвекция эффективным образом применяется для повышения интенсивности массопереноса на поверхности кремниевого стержня 13 и увеличения скорости реакции, не может быть использован на начальной стадии реакции осаждения.

Таким образом, в соответствии с настоящим изобретением, на начальной стадии (первой стадии) реакции осаждения применяют способ, в ходе которого скорость реакции не увеличивают путем подачи в реактор 100 большого количества исходного газа, вместо этого скорость реакции повышают путем увеличения концентрации подлежащего подаче исходного газа. А именно, количество подлежащего подаче исходного газа уменьшают, тогда как концентрацию хлорсиланов в исходном газе увеличивают до 30% мол. - менее 40% мол.; объемную концентрацию газа вне концентрационного граничного слоя поддерживают высокой, чтобы увеличить массоперенос с целью увеличения скорости осаждения кремния.

Однако в этом случае не является предпочтительным, чтобы температура внутренней стенки камеры 1 была равна или была меньше температуры точки росы исходного газа (газа в объеме) снаружи концентрационного граничного слоя. Причина в том, что если температура внутренней стенки камеры 1 будет равна или будет меньше температуры точки росы газа в объеме, кремниевое сырье будет ожижаться на поверхности внутренней стенки камеры 1, из-за чего может закупориваться выпускной трубопровод отходящего газа реактора 100, происходить вторичное образование порошка во время реакции осаждения кремния и его прилипание к внутренней стенке камеры 1 или к внутренней стенке выпускного трубопровода отходящего газа, или снижаться качество функционирования газового теплообменника, связанного с реактором 100.

Таким образом, реактор 100, предназначенный для получения поликристаллического кремния в соответствии с настоящим изобретением, включает устройство 16 регулирования температуры хладагента, пригодное для регулирования температуры хладагента (температуры среды, регулирующей температуру) 17, протекающего по контуру циркуляции хладагента (3, 4 и 6, 7), в диапазоне от 40°C до 90°C с целью регулирования температуры внутренней поверхности колпака 1 и основания 5.

Для поддержания температуры внутренней поверхности колпака 1 и основания 5 более высокой, чем температура конденсации газообразного источника кремния, например, когда газообразный источник кремния представляет собой трихлорсилан, в контуре циркуляции хладагента организуют циркуляцию хладагента с температурой 40°C или более.

В способе получения поликристаллического кремния в соответствии с настоящим изобретением газообразные хлорсиланы используют в качестве газообразного источника кремния и температуру внутренней поверхности колпака 1 и основания 5 в реакторе 100 в начале реакции осаждения поддерживают равной 40°C или более.

С другой стороны, слишком высокая температура внутренней поверхности колпака 1 и основания 5 может вызвать осаждение кремния на поверхности или загрязнение металлом. Таким образом, чтобы предотвратить превышение температурой заданной величины внутренней поверхности колпака 1 и основания 5, например, когда газообразный источник кремния представляет собой трихлорсилан, в контуре циркуляции хладагента организуют циркуляцию хладагента с температурой 90°C или менее. Устройство 16 регулирования температуры хладагента также выполняет функцию охлаждения и нагревания хладагента. Кроме того, в качестве среды, регулирующей температуру (хладагента), обычно используют воду.

Хладагент, подаваемый из устройства 16 регулирования температуры хладагента, применяют, главным образом, для регулирования температуры внутренней поверхности колпака 1 и основания 5 в ходе реакции осаждения, помимо прочего, хладагент может использоваться для охлаждения на стадии уменьшения температуры в реакторе после окончания реакции осаждения (стадии охлаждения). В таком случае не всегда необходимо управлять температурой хладагента в диапазоне от 40°C до 90°C.

Подача кремниевого сырья с высокой концентрацией имеет преимущество с точки зрения увеличения скорости реакции осаждения. Однако в соответствии с исследованиями авторов настоящего изобретения, при непрерывной подаче кремниевого сырья с высокой концентрацией легко образуется порошок, который может представлять собой осадок паровой фазы, вторично образующийся в ходе реакции осаждения кремния. Такое образование порошка становится более заметно при увеличении диаметра кремниевого стержня 13. Этот порошок налипает на внутреннюю поверхность колпака 1 и вызывает загрязнение металлом, либо затрудняет очистку колпака 1 и основания 5 по окончании реакции. Авторы изобретения полагают, что порошок, образовавшийся вследствие увеличения диаметра кремниевого стержня 13, является причиной появления с большой вероятностью локальных высокотемпературных областей, и кремниевое сырье подвергается в таких высокотемпературных областях термическому разложению.

Таким образом, после увеличения до определенной степени диаметра кремниевого стержня 13 необходимо уменьшать концентрацию кремниевого сырья в исходном газе и подавать исходный газ при условии относительно низкой концентрации.

Толщина скоростного граничного слоя (т.е. толщина концентрационного граничного слоя) на поверхности кремниевого стержня 13 увеличивается при увеличении диаметра кремниевого стержня 13 при той же скорости газа вокруг кремниевого стержня 13. То есть, когда исходный газ с постоянной скоростью непрерывно подают в реактор 100 и поток принудительной конвекции в реакторе постоянен, увеличение диаметра кремниевого стержня 13 вызывает увеличение толщины концентрационного граничного слоя, что ослабляет интенсивность массопереноса. Если в таком состоянии температуру реакции поддерживать постоянной, велика вероятность появления дефектов типа «попкорн».

Описанное выше затруднение устраняется путем непрерывного увеличения количество подаваемого исходного газа по мере увеличения диаметра кремниевого стержня 13, однако, реактор, используемый в реальном производстве, как правило, имеет ограниченные возможности подачи исходного газа.

Таким образом, на стадии, следующей после того, как диаметр кремниевого стержня увеличился до заданной величины (последняя стадия), осуществляют регулирование с целью уменьшения температуры поверхности кремниевого стержня 13. Такое регулирование температуры позволяет уменьшить скорость реакции до границы возможности массопереноса в концентрационном граничном слое и тем самым снизить вероятность появления дефектов типа «попкорн».

Задание условий реакции осаждения ввиду описанного выше явления позволяет уменьшить вероятность образования дефектов типа «попкорн» даже тогда, когда поликристаллический кремний осаждают при высоком давлении, высокой загрузке и высокой скорости реакции.

Более конкретно, способ получения поликристаллического кремния в соответствии с настоящим изобретением осуществляют в условиях, описанных ниже.

Данный способ включает: первую стадию с относительно низкой подачей газа; последнюю стадию с относительно высокой подачей газа; и промежуточную стадию, на которой количество подаваемого газа увеличивают от величины подачи на первой стадии до величины подачи на последней стадии при подаче исходного газа, содержащего газообразный хлорсилан и газообразный водород, в реактор через входное отверстие с сопловой насадкой с целью осаждения поликристаллического кремния на кремниевой электродной проволоке способом Siemens, при этом все три стадии осуществляют при температуре реакции от 900°C до 1250°C и под давлением от 0,3 до 0,9 МПа. Скорость у входного отверстия с сопловой насадкой составляет 150 м/с или более при максимальной подаче исходного газа на последней стадии, и подачу газа, и температуру кремниевого стержня регулируют в соответствии с условиями А-С в зависимости от диаметра D стержня поликристаллического кремния, который изменяется в ходе реакции осаждения после ее начала.

Более конкретно, газообразные хлорсиланы подают в количестве одной трети или менее максимального количества подаваемых хлорсиланов до тех пор, пока диаметр стержня поликристаллического кремния не достигнет заданной величины D1 в диапазоне от 15 мм до 40 мм, подаваемое количество увеличивают постепенно или поэтапно до величины максимальной подачи газообразных хлорсиланов после достижения D1, и до достижения заданной величины D2 в диапазоне от 15 мм до 40 мм или более максимальную подачу газообразных хлорсиланов поддерживают после превышения величины D2 (условие А).

Кроме того, газообразный водород подают так, чтобы концентрация газообразных хлорсиланов в исходном газе составляла от 30% мол. до менее чем 40% мол. до тех пор, пока диаметр стержня поликристаллического кремния не достигнет величины D1, отношение количества подаваемого газообразного водорода к количеству газообразного хлорсилана увеличивают постепенно или поэтапно после достижения D1, после достижения величины D2 концентрация хлорсилана в исходном газе составляет от 15% мол. до менее чем 30% мол. (условие В).

Кроме того, температуру кремниевого стержня снижают по мере увеличения диаметра кремниевого стержня после того, как диаметр стержня поликристаллического кремния достигает величины D2.

Первая стадия с подачей относительно небольшого количества газа нужна потому, что если подавать большое количество газа на стадии, когда кремниевый стержень относительно тонкий, кремниевая электродная проволока 12 может полностью разрушиться. Обычно используемая кремниевая электродная проволока 12 представляет собой призму прямоугольного сечения со стороной от 6 мм до 8 мм или цилиндр с диаметром сечения от 6 мм до 8 мм.

С другой стороны, скорость у сопла 9 подачи исходного газа составляет 150 м/с или более при максимальной подаче исходного газа на последней стадии, при этом относительно большое количество подаваемого газа обеспечивает эффективную принудительную конвекцию.

При подаче исходного газа на начальной стадии реакции скорость газа возле сопла ограничивают, как описано далее, чтобы напор нагнетаемого исходного газа не вызывал таких осложнений, как разрушение или выдувание кремниевой электродной проволоки 12 в начале реакции.

Для увеличения скорости реакции осаждения кремния в состоянии, когда подача исходного газа невелика, а принудительный циркулирующий поток газа в реакторе 100 не сформировался, нужно поддерживать в реакторе 100 высокую объемную концентрацию хлорсиланов в газе. Таким образом, в соответствии с настоящим изобретением, концентрацию хлорсиланов в исходном газе, подаваемом на первой стадии, увеличивают в соответствии с описанным выше услови