Способ обработки поверхности алмаза

Иллюстрации

Показать всеИзобретение относится к способам обработки поверхности алмаза для его использования в электронной технике СВЧ. Способ включает взаимное расположение в одной плоскости исходной поверхности алмаза и металлической поверхности из стали, обеспечение непосредственного контакта упомянутых поверхностей, термическую обработку исходной поверхности алмаза на заданную глубину, обеспечивающую заданную конечную поверхность алмаза, при этом предусматривающую нагрев упомянутых поверхностей в инертной среде, с заданной скоростью, вблизи температуры образования эвтектического сплава железо - углерод, выдержку при этой температуре и естественное охлаждение, при этом металлическую поверхность из стали берут с содержанием углерода 3,9-4,1 мас. %, с классом чистоты поверхности со стороны контакта упомянутых поверхностей не менее 14, контакт упомянутых поверхностей осуществляют по всей их поверхности либо локально согласно заданной конечной поверхности алмаза, нагрев упомянутых поверхностей осуществляют при температуре 1090-1135°С, в процессе нагрева исходной поверхности алмаза и металлической поверхности из стали и выдержки осуществляют их перемещение в плоскости контакта относительно друг друга циклически, причем выдержку при упомянутой температуре осуществляют в течение времени (tвыд., с), перемещение исходной поверхности алмаза и металлической поверхности из стали относительно друг друга осуществляют со скоростью перемещения (vпер., мм/с) и количестве циклов перемещения (n), значения величин которых определяют из соответствующих выражений. Технический результат - повышение качества обработки за счет снижения шероховатости поверхности алмаза. 6 з.п. ф-лы, 1 табл., 21 пр.

Реферат

Изобретение относится к различным технологическим процессам и может быть использовано в электронной технике СВЧ.

Материал алмаз благодаря уникальным свойствам - высокой твердости, высокой теплопроводности, химической инертности - находит все более широкое применение в технике, в том числе электронной технике СВЧ. Последнее сдерживает не столько стоимость самого материала алмаза, а сколько высокая трудоемкость его обработки.

Широко известен ряд способов обработки алмаза, предусматривающих комплексное, многоэтапное воздействие на алмаз различными физико-химическими методами, например методом автоклавной обработки [1, 2], либо путем облучения потоком электронов и последующего отжига в вакууме [3, 4], либо посредством ионно-лучевой обработки [5].

Данные способы предназначены в основном для улучшения декоративных свойств алмаза, отличаются значительной трудоемкостью изготовления, неэкологичностью, требуют существенных материальных и энергетических затрат, сложной аппаратуры.

Более того, данные способы за исключением последнего практически не пригодны для задач электронной техники СВЧ.

Известен способ полировки алмазных пластин, включающий обработку поверхности поликристаллических пластин алмаза трением путем взаимодействия поверхности поликристаллических пластин алмаза с вращающимся контртелом, в котором с целью улучшения чистоты обрабатываемой поверхности, повышения скорости и удешевления последний изготавливают из материала, не вступающего в реакцию с поверхностью пластин алмаза, например керамики или кварца, при этом используют ультрадисперсный порошок меди или оксида меди, нанесенный на поверхность контртела, в качестве вещества, инициирующего обработку алмаза, а обработку ведут на воздухе или в атмосфере с содержанием кислорода не менее 10% при температуре, превышающей 400°С, и с частотой вращения контртела от 1000 до 3000 об/мин [6].

Известен способ полирования поверхности поликристаллического алмаза, полученного методом осаждения из газовой фазы, заключающийся, как и предыдущий, в обработке поверхности алмаза трением путем взаимодействия поверхности алмаза с вращающимся контртелом, в котором, прежде всего, с целью уменьшения шероховатости поверхности алмаза обработку осуществляют контртелом, выполненным из упорядочивающегося сплава на основе титана, с частотой вращения контртела от 3000 до 5000 об/мин при нагрузке от 8 до 12 H [7].

Данные способы обработки алмаза отличаются низким качеством обработки, а именно:

во-первых, невысоким классом чистоты обработки поверхности алмаза и, прежде всего, высокой шероховатостью обработанной поверхности алмаза,

во-вторых, ограниченными функциональными возможностями.

Более того, последние два способа, как и предыдущие, практически не пригодны для задач электронной техники СВЧ из-за возможного разрушения обрабатываемой поверхности алмаза большим удельным давлением, поскольку электронная техника СВЧ предусматривает, как правило, использование материала алмаза малой толщины (несколько сотен микрометров).

Известен способ обработки поверхности алмаза, включающий взаимное расположение в одной плоскости исходной поверхности алмаза и металлической поверхности из стали, обеспечение непосредственного контакта упомянутых поверхностей, термическую обработку исходной поверхности алмаза на заданную глубину, обеспечивающую заданную конечную поверхность алмаза, при этом предусматривающую нагрев упомянутых поверхностей в инертной среде, с заданной скоростью, при температуре 1150-1250°С (вблизи температуры образования эвтектического сплава железо - углерод), выдержку при этой температуре и охлаждение [8], - прототип.

Температура образования эвтектического сплава железо - углерод равна 1148°С [9].

Данный способ обработки поверхности алмаза обеспечивает шероховатость поверхности алмаза порядка 2-4 мкм.

Однако указанная шероховатость поверхности алмаза является далеко недостаточной для изготовления изделий электронной техники СВЧ.

Техническим результатом изобретения - способа обработки поверхности алмаза - является повышение качества обработки путем снижения шероховатости поверхности алмаза и расширение функциональных возможностей.

Указанный технический результат достигается заявленным способом обработки поверхности алмаза, включающим взаимное расположение в одной плоскости исходной поверхности алмаза и металлической поверхности из стали, обеспечение непосредственного контакта упомянутых поверхностей, термическую обработку исходной поверхности алмаза на заданную глубину, обеспечивающую заданную конечную поверхность алмаза, при этом предусматривающую нагрев упомянутых поверхностей в инертной среде, с заданной скоростью, вблизи температуры образования эвтектического сплава железо - углерод, выдержку при этой температуре и естественное охлаждение, в котором

металлическую поверхность из стали берут с содержанием углерода (3,9-4,1), мас. %, с классом чистоты поверхности со стороны контакта упомянутых поверхностей не менее 14,

контакт упомянутых поверхностей осуществляют по всей их поверхности либо локально согласно заданной конечной поверхности алмаза,

нагрев упомянутых поверхностей осуществляют при температуре (1090-1135)°С,

в процессе нагрева упомянутых поверхностей - исходной поверхности алмаза и металлической поверхности из стали - и выдержки осуществляют их перемещение в плоскости контакта относительно друг друга циклически, при этом

выдержку при упомянутой температуре осуществляют в течение времени (tвыд., сек), перемещение исходной поверхности алмаза и металлической поверхности из стали относительно друг друга осуществляют со скоростью перемещения (vпeр., мм/сек) и при количестве циклов перемещения (n), значения которых определяют из выражений соответственно:

tвыд.=d/f(T, (Nэс-Nc)),

vпep.=lпep./tпep.,

n=tвыд./tпep.,

где d - заданная глубина термической обработки исходной поверхности алмаза, мкм,

Nэс - содержание углерода в эвтектическом сплаве железо - углерод исходной поверхности алмаза и металлической поверхности из стали, мас. %,

Nc - содержание углерода металлической поверхности из стали, мас. %,

f (Τ, (Nэс-Nс)) - функция скорости термической обработки исходной поверхности алмаза на заданную глубину от температуры нагрева упомянутых поверхностей и разницы содержания углерода в эвтектическом сплаве железо - углерод и металлической поверхности из стали,

lпep. - заданная длина перемещения упомянутых поверхностей в одном цикле, мм,

tпep. - время одного цикла перемещения упомянутых поверхностей, сек.

Заданную конечную поверхность алмаза характеризуют качество обработки, конфигурация и форма.

Инертной средой может быть среда азота, или инертного газа, или вакуума.

Заданную скорость нагрева упомянутых поверхностей определяют исходя из метода нагрева, например метода инфракрасного излучения.

В случае осуществления контакта упомянутых поверхностей локально, металлическая поверхность из стали со стороны контакта исходной поверхности алмаза может быть выполнена с обеспечением заданной конечной поверхности алмаза.

Исходной поверхностью алмаза может быть как поверхность поликристаллического, так и монокристаллического алмаза.

Перемещение исходной поверхности алмаза и металлической поверхности из стали относительно друг друга циклически в процессе нагрева и выдержки обеспечивают любым технологически обоснованным средством.

Раскрытие сущности изобретения

Совокупность существенных признаков заявленного способа обработки поверхности алмаза, а именно

использование металлической поверхности из стали с содержанием углерода (3,9-4,1) мас. %, с классом чистоты поверхности со стороны контакта упомянутых поверхностей не менее 14,

осуществление контакта упомянутых поверхностей по всей их поверхности либо локально согласно заданной конечной поверхности алмаза,

осуществление нагрева упомянутых поверхностей при температуре (1090-1135)°С, ниже температуры образования эвтектического сплава железо - углерод (1148°С),

обеспечивает оптимальный режим растворения углерода обрабатываемой исходной поверхности алмаза в металлической поверхности из стали, и тем самым обеспечивается управляемость технологического процесса обработки поверхности алмаза, и тем самым исключается вероятность растрава обрабатываемой исходной поверхности алмаза как в случае осуществления контакта упомянутых поверхностей по всей их поверхности, так и, что особенно важно, в случае локального контакта упомянутых поверхностей согласно заданной поверхности алмаза.

Следствием этого является:

во-первых, обеспечение высокого качества обработки, а именно обеспечение заданной конечной поверхности алмаза:

а) как по всей ее поверхности, так и локально согласно ее заданной конечной поверхности класс чистоты не хуже 14,

б) значительное снижение шероховатости ее поверхности,

в) отсутствие на ней скрытых сколов, царапин,

г) исключение необходимости дополнительной механической ее доводки-полировки;

это значительно определяет параметры изготавливаемых изделий электронной техники СВЧ,

во-вторых, расширение функциональных возможностей способа обработки благодаря возможности формирования форм заданной сложности, при этом должного качества заданной конечной поверхности алмаза,

осуществление перемещения циклически в процессе нагрева и выдержки обрабатываемой исходной поверхности алмаза и металлической поверхности из стали относительно друг друга в плоскости контакта.

При этом при определенных величинах времени выдержки (tвыд., сек), скорости перемещения (vпер., мм/сек), количестве циклов перемещения (n), значения которых определяют из указанных выражений соответственно, при этом некоторые из последних определены экспериментальным путем, обуславливается прохождение физико-химических процессов обработки исходной поверхности алмаза в две стадии.

На первой осуществляется преимущественный контакт исходной поверхности алмаза и металлической поверхности из стали, взаимодействие и соответственно растворение углерода алмаза в металлической поверхности из стали на их микронеровностях, и тем самым обеспечивается некоторое снижение шероховатости обрабатываемой исходной поверхности алмаза.

На второй упомянутое выше осуществляется по всей площади контакта упомянутых поверхностей, и тем самым обеспечивается, прежде всего, дальнейшее значительное снижение шероховатости и, как следствие, обеспечение максимально возможной степени качества обработки заданной конечной поверхности алмаза и, прежде всего, минимально возможной ее шероховатости.

Это особенно важно для изделий электронной техники СВЧ, при изготовлении которых требуется высокое качество поверхности алмаза, например мембран из алмаза, изделий с субмикронными размерами слоев и топологий.

Использование металлической поверхности из стали с содержанием углерода более 4,1 мас. %,

равно как и нагрев упомянутых поверхностей при температуре менее 1090°С,

равно как и время выдержки (tвыд., сек) при этой температуре менее указанного значения,

равно как и режим перемещения в процессе нагрева и выдержки исходной поверхности алмаза и металлической поверхности из стали относительно друг друга в плоскости контакта (скорости перемещения (vпep., мм/сек), количестве циклов перемещения (n)) менее указанных значений, определяемых из указанных выражений соответственно, нежелательно, поскольку скорость растворения углерода исходной поверхности алмаза в металлической поверхности из стали становится чрезвычайно малой.

Использование металлической поверхности из стали с содержанием углерода менее 3,9 мас. %,

равно как и нагрев упомянутых поверхностей при температуре более 1135°С,

равно как и время выдержки (tвыд., сек) при этой температуре более указанного значения,

равно как и режим перемещения в процессе нагрева и выдержки обрабатываемой исходной поверхности алмаза и металлической поверхности из стали относительно друг друга в плоскости контакта (скорости перемещения (vпер., мм/сек), количестве циклов перемещения (n)) более указанных значений, определяемых из указанных выражений соответственно, нежелательно, поскольку скорость растворения углерода обрабатываемой исходной поверхности алмаза в металлической поверхности из стали становится чрезвычайно высокой, что приводит к механическим деформациям упомянутых поверхностей.

Изобретение иллюстрируется чертежами.

На фиг. 1а, б, в, г даны изображения обрабатываемой поверхности алмаза, а именно

- исходной поверхности алмаза и профиль ее шероховатости по сечению до ее обработки (фиг. 1а, б соответственно),

- заданной конечной поверхности алмаза и профиль ее шероховатости по сечению после обработки заявленным способом (фиг. 1в, г соответственно).

Примеры реализации заявленного способа обработки поверхности алмаза

Пример 1

Исходная поверхность алмаза - поверхность пластины поликристаллического алмаза диаметром 57 мм, толщиной 300 мкм.

Изготавливают металлическую поверхность из стали с содержанием углерода 4,0, мас. %, с классом чистоты поверхности со стороны контакта исходной поверхности алмаза - пластины поликристаллического алмаза не менее 14, размером 120×60×3 мм (соразмерно последней).

Задают:

d - заданную глубину термической обработки исходной поверхности алмаза - 5 мкм,

lпер. - заданную длину перемещения упомянутых поверхностей в одном цикле - 57 мм,

tпер. - время одного цикла перемещения упомянутых поверхностей - 57 сек.

Определяют согласно указанным выражениям соответственно значения:

времени выдержки (tвыд.) при указанной температуре - 3600 сек,

скорости перемещения (vпep.) исходной поверхности алмаза и металлической поверхности из стали относительно друг друга - 1 мм/сек,

количества циклов перемещения (n) - 63.

Взаимно располагают в горизонтальной плоскости указанные исходную поверхность алмаза и металлическую поверхность из стали.

Обеспечивают непосредственный контакт упомянутых поверхностей.

Осуществляют термическую обработку исходной поверхности алмаза на заданную глубину - 5 мкм.

Для чего нагревают взаимно расположенные упомянутые поверхности (обрабатываемой исходной поверхности алмаза и металлической поверхности из стали) в установке инфракрасного излучения (Электропечь трубчатая ПТК-1,2-70) в среде азота, при температуре 1112,5°С (это соответствует температуре вблизи образования эвтектического сплава железо - углерод), со скоростью 10,0°С/сек (это обеспечивает метод инфракрасного нагрева).

Осуществляют выдержку при этой температуре.

При этом в процессе нагрева упомянутых поверхностей (исходной поверхности алмаза и металлической поверхности из стали) и выдержки осуществляют их перемещение циклически в плоскости контакта относительно друг друга,

при этом выдержку при упомянутой температуре осуществляют в течение времени (tвыд.,) 3600 сек, перемещение - со скоростью перемещения (vпер.) 1 мм/сек и при количестве циклов перемещения (n) 63.

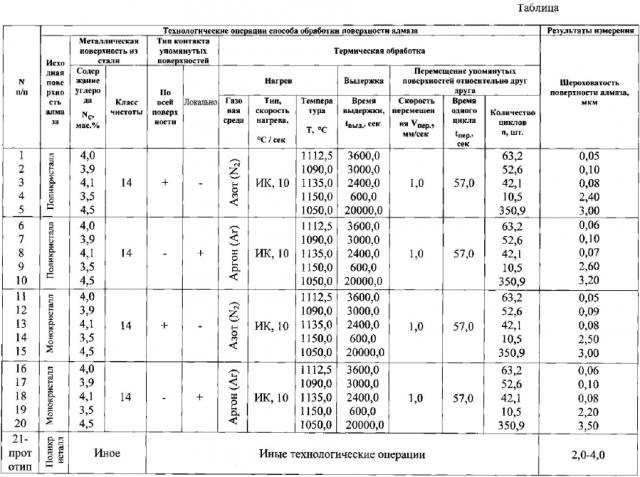

Примеры 2-20. Аналогично примеру 1 реализован заявленный способ обработки поверхности алмаза, но при других технологических режимах, указанных в формуле изобретения (примеры 1-3, 6-8, 11-13, 16-18), так и за ее пределами (примеры 4-5, 9-10, 14-15, 19-20).

Пример 21 соответствует способу прототипа.

Изготовленные образцы алмаза, поверхность которых обработана заявленным способом, были проконтролированы на предмет шероховатости поверхности с помощью устройства (Hommel-Etamic W5 компании JENOPTIC).

Данные сведены в таблицу.

Как видно из таблицы, значения шероховатости поверхности (совокупность неровностей поверхности с относительно малыми шагами на базовой длине) образцов алмаза,

поверхность которых обработана согласно формуле изобретения, составляют 0,05-0,1 мкм (примеры 1-3, 6-8, 11-13, 16-18),

в отличие от образцов алмаза, поверхность которых обработана за пределами формулы изобретения (примеры 4-5, 9-10, 14-15, 19-20), составляют 2,0-3,2 мкм,

и в отличие от образца алмаза прототипа, значения шероховатости поверхности которого составляют 2,0-4,0 мкм.

Таким образом, заявленный способ обработки поверхности алмаза обеспечивает по сравнению с прототипом

во-первых, высокое качество обработки поверхности алмаза, и, прежде всего, величина шероховатости поверхности алмаза снижена примерно в 40 раз.

во-вторых, расширение функциональных возможностей способа обработки благодаря обеспечению локальной заданной поверхности алмаза, при этом высокого качества обработки поверхности алмаза.

Последнее особенно важно для производства элементов электронной техники и особенно микроэлектронной техники СВЧ.

Источники информации

1. Патент РФ №2279908, МПК B01J 3/00, приоритет 08.08.2001 г., опубликовано 20.07.2006 г.

2. Патент РФ №2281350, МПК С30В 33/02, приоритет 21.10.2004 г., опубликовано 10.08.2006 г.

3. Патент РФ №2237113, МПК С30В 33/02, приоритет 26.06.2003 г., опубликовано 27.09.2004 г.

4. Патент РФ №2145365, МПК С30В 33/04, приоритет 11.12.1998 г., опубликовано 10.02.2000 г.

5. Патент РФ №2434977, МПК С30В 33/04, приоритет 16.04.2010 г., опубликовано 27.11.2011 г.

6. Патент РФ №2483856, МПК В24В 37/04, приоритет 07.07.2011 г., опубликовано 10.06.2013 г.

7. Патент РФ №2369473, МПК В24В 31/00, приоритет 29.01.2008 г., опубликовано 10.10.2009 г.

8. Патент США №6284315, МПК С23С 16/56 (кл. 427/249.1), приоритет 14.01.2000 г., опубликовано 04.09.2001 г., - прототип.

9. Диаграмма состояния двойных металлических систем. Справочник, том 1. Москва, Машиностроение, 1996 г., стр. 718.

1. Способ обработки поверхности алмаза, включающий взаимное расположение в одной плоскости исходной поверхности алмаза и металлической поверхности из стали, обеспечение непосредственного контакта упомянутых поверхностей, термическую обработку исходной поверхности алмаза на заданную глубину, обеспечивающую заданную конечную поверхность алмаза, при этом предусматривающую нагрев упомянутых поверхностей в инертной среде, с заданной скоростью, вблизи температуры образования эвтектического сплава железо - углерод, выдержку при этой температуре и естественное охлаждение, отличающийся тем, чтометаллическую поверхность из стали берут с содержанием углерода 3,9-4,1 мас. %, с классом чистоты поверхности со стороны контакта упомянутых поверхностей не менее 14,контакт упомянутых поверхностей осуществляют по всей их поверхности либо локально согласно заданной конечной поверхности алмаза,нагрев упомянутых поверхностей осуществляют при температуре 1090-1135°С,в процессе нагрева упомянутых поверхностей - исходной поверхности алмаза и металлической поверхности из стали - и выдержки осуществляют их перемещение в плоскости контакта относительно друг друга циклически, при этомвыдержку при упомянутой температуре осуществляют в течение времени (tвыд., с), перемещение исходной поверхности алмаза и металлической поверхности из стали относительно друг друга осуществляют со скоростью перемещения (vпер., мм/с) и количестве циклов перемещения (n), значения величин которых определяют из выражений, соответственно:tвыд.=d/f(T, (Nэс-Nc)),vпер.=lпер./tпер.,n=tвыд./tпер. где d - заданная глубина термической обработки исходной поверхности алмаза, мкм,Nэс - содержание углерода в эвтектическом сплаве железо - углерод исходной поверхности алмаза и металлической поверхности из стали, мас. %,Nc - содержание углерода металлической поверхности из стали, мас. %,f (Τ, (Nэс-Nс)) - функция скорости термической обработки исходной поверхности алмаза на заданную глубину от температуры нагрева упомянутых поверхностей и разницы содержания углерода в эвтектическом сплаве железо - углерод и металлической поверхности из стали,lпер. - заданная длина перемещения упомянутых поверхностей в одном цикле, мм,tпер. - время одного цикла перемещения упомянутых поверхностей, с.

2. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что заданную конечную поверхность алмаза характеризуют качеством обработки, конфигурацией и формой.

3. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что инертной средой может быть среда азота, или инертного газа, или вакуума.

4. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что заданную скорость нагрева упомянутых поверхностей определяют исходя из метода нагрева, например метода инфракрасного излучения.

5. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что в случае осуществления контакта упомянутых поверхностей локально, металлическая поверхность из стали со стороны контакта исходной поверхности алмаза может быть выполнена с обеспечением заданной конечной поверхности алмаза.

6. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что исходной поверхностью алмаза может быть как поверхность поликристаллического, так и монокристаллического алмаза.

7. Способ обработки поверхности алмаза по п. 1, отличающийся тем, что перемещение исходной поверхности алмаза и металлической поверхности из стали относительно друг друга циклически в процессе нагрева и выдержки обеспечивают любым технологически обоснованным средством.