Способ выращивания монокристаллов веществ, имеющих плотность, превышающую плотность их расплава

Иллюстрации

Показать всеИзобретение относится к технологии получения монокристаллов из расплава способом Чохральского. Выращивание кристалла радиусом r сначала осуществляют способом Чохральского путем вытягивания из неподвижного тигля радиусом R1, таким, что где ρтв - плотность кристалла, ρж - плотность расплава. Готовый кристалл отрывают от расплава и охлаждают до комнатной температуры в ростовой камере. Затем открывают ростовую камеру, извлекают из нагревателя тигель и заменяют на тигель меньшего радиуса R2, такого, что после чего закрывают камеру, поднимают температуру до температуры плавления, опускают кристалл до соприкосновения с расплавом и вновь выращивают кристалл путем его постоянного перемещения вниз. Техническим результатом является улучшение структурного совершенства выращиваемых кристаллов за счет снижения в них остаточных механических напряжений и уменьшения плотности дислокаций. 6 ил., 2 пр.

Реферат

Изобретение относится к способам выращивания монокристаллов из расплава.

Известен способ Чохральского, заключающийся в вытягивании вверх из тигля с расплавом кристалла на вращающуюся затравку [Вильке К-Т. Выращивание кристаллов. Л.: Недра. 1977. С. 600; Современная кристаллография // Под ред. Б.К. Вайнштейна, А.А. Чернова, Л.А. Шувалова М.: Наука, 1980. Т. 3. 346 с.]. Данный способ применяется как для кристаллов, плотность которых ρтв больше, чем плотность их расплава ρж, например для кристаллов парателлурита [Мочалов И.В. Выращивание оптических кристаллов // СПб. 2012. С. 126. 37 с.], так и для кристаллов, плотность которых меньше, чем плотность их расплава, например для кристаллов германия [Колесников А.И., Каплунов И.А., Терентьев И.А. Дефекты различных размерностей в крупногабаритных монокристаллах парателлурита // Кристаллография. 2004. Т. 49. №2. С. 229-233]. Во всех известных патентах, технических документах и научных публикациях, связанных со способом Чохральского, в качестве направления для вытягивания указывается направление вертикально вверх. Только в единственном патенте РФ (RU №2491375, опубл. 27.08.2013) используется вытягивание под углом к вертикали. Известен также способ направленной кристаллизации (RU №2241792, опубл. 10.12.2004), при котором кристалл сначала вытягивается из расплава вверх по Чохральскому, а по достижении определенного диаметра перемещение вверх прекращается и кристалл растет в горизонтальной плоскости за счет понижения температуры до тех пор, пока не достигнет внутренних стенок тигля.

Недостатком всех указанных вариантов реализации способа Чохральского является то, что при вытягивании вверх кристалл перемещается в более холодную область пространства, чем область вблизи фронта кристаллизации. Вследствие этого вертикальный (осевой) температурный градиент ∇T, во-первых, достаточно велик (в любых нагревательных системах, в том числе в системах с дополнительными верхними нагревателями, его значения находятся на уровне не менее 10 К·см-1), а во-вторых, по мере вытягивания вертикальный температурный градиент, особенно вблизи верхнего торца кристалла (в его затравочной части), увеличивается неравномерно. Это препятствует получению малодислокационных и бездислокационных кристаллов из-за невыполнения известного [Современная кристаллография // Под ред. Б.К. Вайнштейна, А.А. Чернова, Л.А. Шувалова М.: Наука, 1980. Т. 3. 346 с.] условия ∇T=const.

В наиболее близком к заявляемому известном из уровня техники способе получения монокристаллов с плотностью, большей плотности расплава, применяется способ выращивания монокристаллов парателлурита из расплава по Чохральскому из неподвижного тигля с программированием скоростей вытягивания и вращения затравки, отличающийся тем, что после выхода на требуемый диаметр вытягивание цилиндрической части кристалла осуществляют при скоростях вращения, соответствующих диапазону чисел Рейнольдса Re=100-150, рассчитанных согласно формуле Re=ω·r(R-r)/ν, где ω - скорость вращения затравки (с-1); R - радиус тигля (см); r - радиус кристалла (см); ν - кинематическая вязкость расплава (см2·с-1), при которых на поверхности расплава наблюдается устойчивая система двух обращающихся вокруг кристалла диаметрально противоположных конвективных ячеек переохлажденного расплава более темного цвета, чем остальная поверхность расплава (RU 2338816 С1, опубл. 20.11.2008).

Применение способа приводит к частичному распаду образовавшихся дефектов структуры кристалла, к снижению механических напряжений в материале и к улучшению его структурного качества в целом. Однако и для прототипа характерен недостаток, общий для всех вариантов способа Чохральского - перемещение растущего кристалла вверх - в холодную зону с большими неравномерными температурными градиентами, приводящими к повышению концентраций различных дефектов структуры материала.

Задача, на решение которой направлено заявленное техническое решение, заключается в улучшении условий выращивания кристаллов из тигля с расплавом и, как следствие, улучшении их структурного качества.

Данная задача достигается за счет того, что в способе выращивания монокристаллов веществ, имеющих плотность, превышающую плотность их расплава, включающем предварительное вытягивание кристалла радиусом r способом Чохральского из неподвижного тигля радиусом R1, таким, что , где ρтв - плотность кристалла, ρж - плотность расплава, полученный кристалл после охлаждения, извлечения из печи и установки другого тигля с меньшим радиусом R2, таким, что , используется в качестве затравки при выращивании из этого тигля кристалла радиусом r путем его постоянного перемещения вниз.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является улучшение структурного совершенства выращиваемых кристаллов за счет снижения в них остаточных механических напряжений и уменьшения плотности дислокаций.

Сущность изобретения поясняется чертежами.

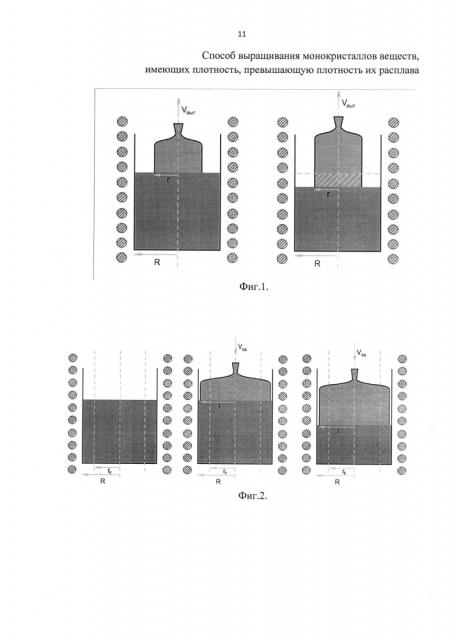

На фиг. 1 представлена схема реализации классического способа Чохральского в аналогах и прототипе.

На фиг. 2 представлена схема реализации предлагаемого способа выращивания кристалла закритического радиуса путем опускания его вниз.

На фиг. 3 представлен кристалл парателлурита диаметром d=71 мм, вытягиваемый вверх способом Чохральского из тигля диаметром D=100 мм.

На фиг. 4 представлен монокристалл парателлурита диаметром d=71 мм, выращенный классическим способом Чохральского из тигля диаметром D=100 мм.

На фиг. 5 представлен монокристалл парателлурита диаметром d=71 мм, выращиваемый согласно изобретению путем опускания вниз в тигель диаметром D=75 мм.

На фиг. 6 представлен монокристалл парателлурита диаметром d=71 мм, выращиваемый согласно изобретению путем опускания вниз в тигель диаметром D=75 мм.

Для достижения указанной цели по отношению к кристаллам веществ, у которых плотность твердой фазы ρтв больше, чем плотность жидкой фазы (расплава) ρж, предлагается не вытягивание вверх, как это осуществляется в классическом способе Чохральского, а перемещение кристалла в обратном направлении - вниз, которое можно также определить как "вдавливание" кристалла в расплав. Такая возможность объясняется следующим образом.

При вытягивании из тигля с расплавом вверх (фиг. 1) истинная скорость роста в вертикальном направлении Vист не равна скорости вытягивания Vв кристалла за счет понижения уровня расплава и всегда больше нее Vист>Vв. Соотношение между этими скоростями выводится из условия баланса масс.

Масса образовавшейся новой твердой фазы (кристалла) при вытягивании за некоторое время τ (на фиг. 1 соответствует заштрихованному объему с постоянной скоростью Vв) должна равняться массе объема убывшего расплава в тигле, определяемого разностью между начальными и конечными уровнями жидкой фазы.

где Sкр=πr2 - площадь сечения кристалла, r - радиус кристалла, Sт=πR2 - площадь поверхности расплава в тигле, R - радиус тигля, Vр - скорость опускания расплава относительно стенок тигля. Поскольку эта скорость равна разности между истиной скоростью роста и скоростью вытягивания, т.е. Vр=Vист-Vв, подставляя эту разность в уравнение (1) и сокращая обе его части на время τ и π, получаем уравнение для истинной скорости роста Vист:

Из уравнения (2) следуют важные технические выводы. Для кристаллов веществ, у которых плотность расплава ρж больше плотности твердой фазы ρтв, при малых, стремящихся к нулю радиусах кристаллов r→0, Vист→Vв, скорость роста практически равна скорости вытягивания Vист≈Vв. При разращивании кристалла до стенок тигля (r→R) истинная скорость увеличивается до конечной величины с максимальным значением . Так, для кристаллов германия (ρж=5,61 г/см3, ρтв=5,3 г/см3) скорость роста оказывается в 20 раз больше скорости вытягивания.

Для кристаллов веществ, у которых плотность расплава ρж меньше плотности твердой фазы ρтв, при малых, стремящихся к нулю радиусах кристаллов r→0, скорость роста также практически равна скорости вытягивания Vист≈Vв. Однако при увеличении радиуса кристалла до критического значения истинная скорость роста согласно уравнению (2) должна стремиться к бесконечности. Поэтому никакое дальнейшее уменьшение мощности нагревательной системы не позволит получить кристалл с радиусом r>rкр, что и наблюдается на практике.

Например, из тигля радиусом R=5 см невозможно вытянуть по Чохральскому кристалл парателлурита (ρж=5 г/см3, ρтв=6,02 г/см3) с радиусом более rк=4,47 см. Такая возможность обеспечивается применением предлагаемого изобретения.

Пусть необходимо вырастить из расплава в тигле с радиусом R длинный кристалл с радиусом r, который больше критического радиуса rк для данного тигля: rк<r<R. Тогда сначала из другого тигля с радиусом R1, большим, чем радиус R, выращивается небольшой кристалл в виде диска с требуемым радиусом r, который меньше критического радиуса для большего тигля. После отрыва от расплава и охлаждения полученный дискообразный кристалл требуемого радиуса r используется как затравочный кристалл для выращивания длинного кристалла. Для этого вместо тигля с радиусом R1 в нагревательную систему устанавливается тигель меньшего радиуса R2, производится расплавление вещества в тигле, к поверхности образовавшегося расплава подводится и опускается дискообразный кристалл, после чего производится выращивание кристалла путем постоянного опускания его, что показано на фиг. 2. Истинная скорость роста кристалла Vист связана со скоростью опускания (вдавливания) кристалла Vв зависимостью, вытекающей из равенства масс выросшей части кристалла и убывшего объема расплава mтв=mж

В отличие от случая, когда радиус кристалла меньше критического радиуса rк, при вдавливании кристалла со скоростью Vв, истинная скорость роста равна не сумме, а разности скорости убыли расплава Vр и скорости вдавливания Vв;

Vист=Vр-Vв, откуда следует (после сокращения обеих частей (3) на πr:

Формула (4) отличается от (2) только знаком слагаемых в знаменателе. Из (4) следует, что при уменьшении радиуса r кристалла до значения rк истинная скорость роста Vист стремится к бесконечности, а при увеличении радиуса кристалла r до значения R, т.е. при приближении кристалла к стенкам тигля, она стремится к конечному значению Vист=Vвρж/(ρтв-ρж). Например, для кристаллов парателлурита Vист≈Vв·5,25, т.е. в 5,25 раз больше скорости вдавливания. При таком способе кристалл все время опускается в освобождающееся от расплава пространство тигля, т.е. в более теплую область ростового пространства с меньшими температурными градиентами, чем при классическом вытягивании по Чохральскому, когда кристалл поднимается в холодную область. Это обеспечивает улучшение структурного совершенства выращиваемых кристаллов за счет снижения в них остаточных механических напряжений и уменьшения плотности дислокаций.

Примеры реализации заявляемого способа при выращивании монокристалла парателлурита (α-TeO2) с плотностью твердой фазы 6,0 г/см3 и плотностью расплава 5,0 г/см3.

Пример 1. Монокристалл парателлурита без применения изобретения, полученный обычным способом Чохральского (согласно RU №2338816, опубл. 20.10.2008 г.):

- диаметр тигля - 100 мм;

- диаметр - 71 мм; высота - 54 мм;

- направление роста - [110];

- скорость вращения - 13 об/мин;

- скорость вытягивания - 0,25 мм/ч;

- истинная вертикальная скорость роста - 0,63 мм/ч;

- средняя плотность дислокаций - 12000 см-2.

Пример 2. Монокристалл с применением изобретения.

а) Сначала из тигля диаметром 100 мм обычным способом Чохральского (согласно патенту на изобретение РФ №2338816 от 20 ноября 2008 г.) выращен кристалл парателлурита:

- диаметр - 71 мм; высота 19 мм;

- направление роста - [110];

- скорость вращения - 13 об/мин;

- скорость вытягивания - 0,25 мм/ч;

- истинная вертикальная скорость роста - 0,63 мм/ч.

Процесс вытягивания кристалла-затравки диаметром d=71 мм, использованного далее для выращивания в тигле диаметром D=75 мм, представлен на фиг. 3.

Выращенный обычным способом Чохральского кристалл диаметром 71 мм, использованный далее в качестве затравки, представлен на фиг. 4.

б) Полученный кристалл диаметром 71 мм после охлаждения и отжига был помещен в камеру той же установки для выращивания, но с установленным тиглем диаметром не 100 мм, а 75 мм, для которого диаметр 75 мм является закритическим, где выращивался путем не вытягивания, а вдавливания в расплав.

Параметры процесса и кристалла:

- направление роста - [110];

- скорость вращения - 8 об/мин;

- скорость вдавливания (опускания штока с кристаллом вниз) - 0,048 мм/ч;

- истинная вертикальная скорость роста - 0,63 мм/ч;

- средняя плотность дислокаций - 5600 см-2.

Процесс вдавливания кристалла в расплав представлен на фиг. 5.

Выращенный предлагаемым способом кристалл парателлурита представлен на фиг. 6.

Применение способа позволило существенно снизить плотность дислокаций в монокристаллах парателлурита, применяемых в оптике, акустооптике, лазерной технике и ядерной физике (в качестве материала для детектирования актов двойного бета-распада). Представленный способ выращивания пригоден к внедрению в промышленное производство на любых установках для вытягивания способом Чохральского при получении монокристаллов веществ, у которых плотность твердой фазы больше плотности расплава.

Способ выращивания монокристаллов веществ, имеющих плотность, превышающую плотность их расплава, включающий предварительное вытягивание кристалла радиусом r способом Чохральского из неподвижного тигля радиусом R1, таким, что где ρтв - плотность кристалла, ρж - плотность расплава, отличающийся тем, что полученный кристалл после охлаждения, извлечения из печи и установки другого тигля с меньшим радиусом R2, таким, что используется в качестве затравки при выращивании из этого тигля кристалла радиусом r путем его постоянного перемещения вниз.