Способ изготовления суспензии для 2d печати диэлектрических слоев на основе фторографена

Иллюстрации

Показать всеИзобретение может быть использовано в электронике при получении прозрачных электродов, дисплеев, беспроводных электронных устройств, элементов памяти, микропроцессоров, электронных паспортов, карточек, сенсоров, биосовместимых электронных имплантов. Сначала подготавливают суспензию графена с его концентрацией 0,01-10 мг/мл. Полученную суспензию графена фторируют при температуре 60-80 °С в растворе плавиковой кислоты с концентрацией 1-15 об.%, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах. В процессе фторирования можно дополнительно осуществлять ультразвуковую обработку и/или центрифугирование. Затем производят выдержку в течение времени, достаточного для приобретения диэлектрических свойств. Изобретение позволяет сократить время изготовления суспензии фторографена для 2D печати диэлектрических слоев до 20 дней и менее. 12 з.п. ф-лы, 1 ил., 7 пр.

Реферат

Техническое решение относится к области электроники, к технологии получения электронных схем с помощью 2D-печати, в частности, к гибкой и прозрачной электронике, к растягиваемой электронике, к «умному» текстилю с электронными компонентами, к тонкопленочным электронным устройствам, и может быть использовано при создании прозрачных электродов, дисплеев, беспроводных электронных устройств, микроустройств памяти, микропроцессоров, электронных паспортов, электронных карточек, сенсоров, биосовместимых электронных имплантантов.

За последнее десятилетие в области электронных печатных технологий произошли существенные перемены. Открытие графена и использование проводящих слоев на его основе ознаменовало прорыв в развитии данной области, что обеспечило создание предпосылок к значительному улучшению рабочих характеристик печатной электроники и, прежде всего, к повышению стабильности. Следующей вехой должны стать диэлектрические слои и материалы на основе модифицированного графена, необходимые для создания электронных микро- и наноустройств. В последнее время активно ведутся работы по поиску дешевых, доступных, стабильных материалов для печати при изготовлении устройств на различных видах подложек. Графен и материалы на его основе рассматриваются в настоящее время как наиболее перспективные, так как они обладают широким диапазоном электрических свойств (Z. Wang, J. Wang, Z. Li, P. Gong, X. Liu, L. Zhang, J. Ren, H. Wang S. Yang, «Synthesis of fluorinated graphene with tunable degree of fluorination», Carbon, 50, (2012), p.p. 5403-5410), совместимы с планарными технологиями и позволяют создавать структуры с уникальными наборами параметров (высокая механическая прочность совместно с высокой подвижностью носителей заряда в графене; высокая химическая инертность, термическая стабильность и диэлектрические свойства для фторографена; квантовые точки графена в матрице фторографена для частично фторированного графена). Ожидается, что графеновые материалы станут основным, дешевым и легкодоступным материалом для создания чернил для печати электронных схем.

В настоящее время чернила для печати электронных схем делятся на два вида: органические чернила с малым временем стабильной работы напечатанных структур и на чернила на основе металлических наночастиц. Второй вид чернил обладает такими существенными недостатками для массового применения, как высокая стоимость и необходимость использования в технологическом цикле температур выше 500-600°С. Необходимость высоких температур крайне нежелательна для современной электроники. В связи с этим является весьма актуальным поиск альтернативных технических решений.

Для существующих технологий получения чернил на основе графена назрела необходимость получения чернил для печати качественных, стабильных, диэлектрических слоев для гетероструктур. Существующие сейчас варианты графеновых чернил позволяют печатать только проводящие слои. Относительно получения чернил для печати диэлектрических слоев на основе графена потенциальными материалами считаются оксид графена и фторографен. Однако оксид графена, который в принципе является диэлектриком, и технология получения которого хорошо отработана, крайне нестабилен. Он начинает восстанавливаться при нагреве 100°С, не говоря о более высоких температурах, при освещении, пропускании тока и т.п. Для решения задачи получения печатных диэлектрических слоев перспективным представляется создание чернил на основе стабильного диэлектрического материала, такого как фторографен.

Известен способ изготовления суспензии на основе соединения графена для 2D печати (Н.А. Небогатикова, «МАТЕРИАЛЫ И НАНОРАЗМЕРНЫЕ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ ГРАФЕНА И ФТОРОГРАФЕНА», автореферат диссертации на соискание ученой степени кандидата физико-математических наук, Новосибирск, 2015 г., 18 с.), заключающийся в том, что изготавливают суспензию для 2D печати диэлектрических слоев на основе фторографена, в ходе чего сначала подготавливают суспензию графена, после получения суспензии графена приступают к процедуре фторирования, которое осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах, с выдерживанием в течение времени, достаточного для приобретения диэлектрических свойств. В этих целях берут раствор плавиковой (HF) кислоты концентрацией от 1 до 4%, включая указанные значения, смешивают с суспензией графена, осуществляют выдерживание в течение времени от 40 дней до 60 дней, включая указанные значения. Фторирование проводят при комнатной температуре - около 293-295 К.

Размеры частиц суспензии графена до фторирования составляли в пределах 1-2 мкм в диаметре и до 20-70 нм в толщину. После фторирования в течение от 40 до 60 дней происходило уменьшение указанных размеров, для времени 40 дней - уменьшение в диаметре до 200-400 нм и для времени 60 дней - уменьшение в диаметре до 20-30 нм, уменьшение толщин происходило до толщин около 1,5 нм.

Известен способ изготовления суспензии на основе соединения графена для 2D печати (N.A. Nebogatikova, I.V. Antonova, V.Ya. Prinz, I.I. Kurkina, V.I. Vdovin, G.N. Aleksandrov, V.B. Timofeev, S.A. Smagulova, E.R. Zakirova and V.G. Kesler «Fluorinated graphene dielectric films obtained from functionalized graphene suspension: preparation and properties)), Phys. Chem. Chem. Phys., 2015, 17, p.p. 13257-13266), заключающийся в том, что изготавливают суспензию для 2D печати диэлектрических слоев на основе фторографена, в ходе чего сначала подготавливают суспензию графена, после получения суспензии графена приступают к процедуре фторирования, которое осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах, с выдерживанием в течение времени, достаточного для приобретения диэлектрических свойств. Подготавливают суспензию графена из графита посредством дробления природного графита, последующей интеркаляцией дробленого графита в диметилформамиде, сопровождающейся ультразвуковой расщепляющей обработкой, и финальным центрифугированием для удаления нерасщепленных частиц графита. В целях процедуры фторирования берут равные объемы суспензии графена и 5% раствора плавиковой (HF) кислоты, смешивают, осуществляют выдерживание в течение времени от 25 дней до 120 дней, включая указанные значения. Фторирование проводят при комнатной температуре - около 293-295 К.

В отношении приведенных технических решений существуют причины, препятствующие снижению времени изготовления суспензии фторографена для 2D печати диэлектрических слоев. Как в первом, так и во втором аналогах, процедура фторирования не оптимизирована в целях ускорения процесса.

В качестве ближайшего аналога взят способ изготовления суспензии на основе соединения графена для 2D печати (описание к заявке ЕР 248932 А1 на выдачу патента на изобретение "Process for obtaining graphene oxide nanoplates or graphene nanoplates, and the graphene oxide nanoplates thus obtained", авторов MERINO SANCHEZ CESAR, MARTIN GULLON IGNACIO, VARELA RIZO HELENA, MERINO AMAYUELAS MARIA DEL PILAR, МПК: С01В 31/04), включающий получение нанопластин оксида графена или нанопластин графена с возможностью их нанесения на подложку посредством 2D печати.

В отношении приведенного технического решения, взятого за ближайший аналог, также имеется причина, препятствующая снижению времени изготовления суспензии фторографена для 2D печати диэлектрических слоев. Причина также связана, главным образом, с отсутствием оптимизации процедуры фторирования графенсодержащих частиц, которое необходимо в отношении суспензии, чтобы ее можно было использовать для печати диэлектрических слоев. Кроме того, при использовании первой альтернативы, как отправной операции способа, - получение нанопластин оксида графена - длительность процедуры получения суспензии для 2D печати диэлектрических слоев увеличивается за счет необходимости восстановления оксида графена для последующего фторирования, что обеспечивает стабильность диэлектрических свойств напечатанных графенсодержащих слоев. Дело в том, что, как общеизвестно, оксид графена является нестабильным. Будучи изначально диэлектриком, в качестве такового он подвержен деградации, восстанавливаясь уже при нагреве 100°С, не говоря о более высоких температурах, а также при освещении, пропускании электрического тока. Поэтому оксид графена не приемлем для получения суспензии.

Техническим результатом решения является значительное снижение времени изготовления суспензии фторографена для 2D печати диэлектрических слоев.

Технический результат достигается в способе изготовления суспензии на основе соединения графена для 2D печати, заключающемся в том, что изготавливают суспензию для 2D печати диэлектрических слоев на основе фторографена, в ходе чего сначала подготавливают суспензию графена, после получения суспензии графена приступают к процедуре фторирования, которое осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах, с выдерживанием в течение времени, достаточного для приобретения диэлектрических свойств, при фторировании используют прогрев суспензии до температур от 60 до 80°С, включая указанные значения интервала.

В способе подготавливают суспензию графена тем, что измельчают природный графит на планетарной мельнице, затем осуществляют интеркаляцию в измельченный графит растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, в финале применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена.

В способе в качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют диметилформамид или N-метилпирралидон.

В способе подготавливают суспензию графена без интеркаляции растворителя - берут терморасширенный графит, который получают нагреванием измельченного графита, добавляют воду, после чего применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена.

В способе подготавливают суспензию графена без интеркаляции растворителя - посредством электрохимического расщепления измельченного графита в электролитах на основе водного раствора неорганических солей.

В способе в качестве неорганических солей используют сульфат аммония, или сульфат натрия, или сульфат калия.

В способе подготавливают суспензию графена тем, что измельчают природный графит, затем осуществляют его обработку в водном растворе этанола с применением ультразвука и центрифугирования для расслоения частиц графита и получения суспензии графена.

В способе для обработки используют 70% раствор этанола.

В способе подготавливают суспензию графена с концентрацией графена от 0,01 до 10 мг/мл, включая указанные значения интервала.

В способе в целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему от 1 до 15%, включая указанные значения, при этом объем добавляемого раствора плавиковой кислоты и объем суспензии графена при ее концентрации менее 1 мг/мл берут равными - 1:1, а для более концентрированной суспензии графена объем добавляемого раствора плавиковой кислоты берут пропорциональным содержанию графена в суспензии.

В способе выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 20 дней и менее.

В способе при фторировании с использованием прогрева суспензии до температур от 60 до 80°С, включая указанные значения интервала, дополнительно осуществляют ультразвуковую обработку, а выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 15 дней и менее.

В способе при фторировании с использованием прогрева суспензии до температур от 60 до 80°С, включая указанные значения интервала, дополнительно осуществляют ультразвуковую обработку в сочетании с центрифугированием, а выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 10 дней и менее.

Сущность технического решения поясняется нижеследующим описанием и прилагаемой фигурой.

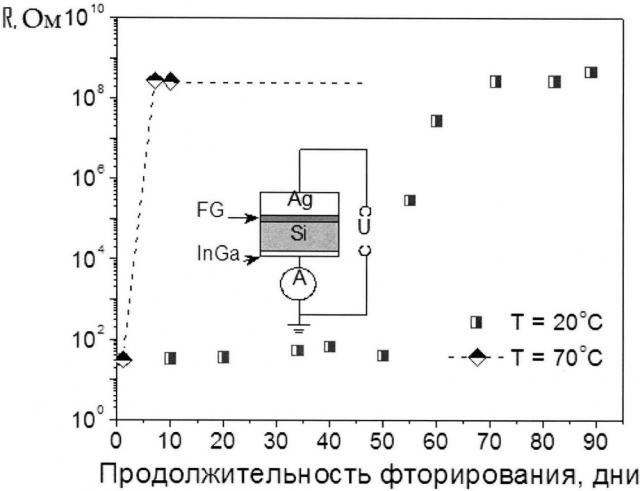

На Фиг. показано изменение сопротивления (R) слоя фторографена толщиной около 100 нм, измеренного в вертикальной геометрии, от времени фторирования суспензии: 1 -при температуре фторирования 20°С, 2 - при температуре фторирования 70°С; на вставке показана схема измерения сопротивления.

Достижение технического результата обеспечивается особенностями в проведении процедуры фторирования - использовании прогрева суспензии при фторировании. Температура является стимулирующим фактором, ускоряющим протекание процессов. Времена протекания процессов экспоненциально зависят (ускоряются) от температуры. В результате время изготовления суспензии фторографена для 2D печати диэлектрических слоев, определяемое временем выдерживания в растворе плавиковой кислоты фторируемых частиц графена до приобретения ими диэлектрических свойств, существенно снижается (см. Фиг), как показывают экспериментальные данные.

Для изготовления суспензии на основе фторографена, пригодной для 2D печати диэлектрических слоев, сначала изготавливают суспензию графена. После изготовления суспензии графена осуществляют фторирование. Для фторирования используют водный раствор HF. Концентрация HF выбрана таким образом, что фторирование осуществляют с возможностью одновременного протекания при обработке в таком растворе двух процессов. Во-первых, процесса фторирования графеновых частиц, полученных при изготовлении суспензии графена. Во-вторых, процесса расслоения, фрагментации графитовых частиц, оставшихся после процедуры изготовления суспензии графена, и их фторирования, а также дальнейшего расслоения и фрагментации фторируемых частиц графена, полученных при изготовлении суспензии графена. Следует отметить, что характерной особенностью практически всех методов получения графеновых суспензий для последующего фторирования является недостаточно эффективное измельчение и расслоение частиц. Как следствие, в суспензии присутствуют частицы размерами несколько микрон и толщиной около 20-70 нм, что критично для эффективного получения фторографена, требуемой степени фторирования, а также параметров частиц фторографена, влияющих на пригодность получаемой суспензии фторографена для использования в качестве основы чернил для 2D печати диэлектрических слоев на основе фторографена. Очевидно, что такие частицы можно удалить из раствора, но при этом значительно упадет концентрация графена в суспензии.

К наиболее важным требованиям, предъявляемым к чернилам, в частности, которые могут быть получены из суспензии для 2D печати диэлектрических слоев на основе фторографена, изготавливаемой по предлагаемому способу, можно отнести латеральный размер частиц суспензии - менее 400 нм, толщина частиц суспензии - менее 5 нм, концентрация частиц суспензии - от 0,4 до 10 мг/мл, необходимые поверхностное натяжение, вязкость раствора, обеспечивающие равномерное нанесение чернил на подложку, отсутствие слипания частиц суспензии в конгломераты, налипания на дюзы принтера и т.п. Таким образом, для получения чернил на основе суспензии необходимо обеспечение целого ряда параметров, что учтено разрабатываемым способом. При разработке способа во внимание принималось не только достижение указанного технического результата, но также и необходимость обеспечения этих параметров.

Таким образом, изготовление суспензии для 2D печати диэлектрических слоев на основе фторографена включает проведение двух этапов. На первом этапе подготавливают суспензию графена. На втором этапе осуществляют процедуру фторирования.

Реализация первого этапа возможна с использованием ряда известных методов, приводящих к расслоению и измельчению графита.

Во-первых, подготовка суспензии графена может быть осуществлена следующим. Сначала измельчают природный графит на планетарной мельнице. Затем осуществляют интеркаляцию в измельченный графит растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита. В финале применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена. В качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют диметилформамид или N-метилпирралидон, либо другие органические растворители (X. Zhang, А.С. Coleman, N. Katsonis, W.R. Browne, B.J. van Wees, B.L. Feringa, «Dispersion of graphene in ethanol using a simple solvent exchange methocd", Chem. Commun., 2010, 46, p.p. 7539-7541). Концентрация графита в диметилформамиде или N-метилпирралидоне обычно составляет 1-20 мг/мл.

Во-вторых, возможно подготовить суспензию графена без интеркаляции растворителя. Так, берут терморасширенный графит, который получают нагреванием измельченного графита, добавляют воду, после чего применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена (E.D. Grayfer, A.S. Nazarov, V.G. Makotchenko, S.-J. Kim, V.E. Fedorov. «Chemically modified graphene sheets by functionalization of highly exfoliated graphite», J. Mater. Chem., 21, p.p. 3410-3414 (2011)).

В-третьих, суспензию графена можно получить без интеркаляции растворителя - посредством электрохимического расщепления измельченного графита. В этих целях используют электролит на основе водного раствора неорганических солей (К. Parvez, Z.-S. Wu, R. Li, X. Liu, R. Graf, X. Feng, K. Mullen, «Exfoliation of Graphite into Graphene in Aqueous Solutions of Inorganic Salts», J. Am. Chem. Soc. 2014, 136, p.p. 6083-6091). В качестве неорганических солей, в частности, используют сульфат аммония, или сульфат натрия, или сульфат калия.

В-четвертых, подготовка суспензии графена может быть произведена с использованием водного раствора этанола (W.-W. Liu, B.-Y. Xia, Х.-Х. Wang, J.-N. Wang, ((Exfoliation and dispersion of graphene in ethanol-water mixtures», Front. Mater. Sci. 2012, 6(2): p.p. 176-182). При этом природный графит измельчают, затем осуществляют его обработку в водном растворе этанола с применением ультразвука и центрифугирования для расслоения частиц графита и получения суспензии графена. Для обработки предпочтителен 70% раствор этанола, поскольку обеспечивает наибольшую эффективность расщепления.

В способе подготавливают, в частности, суспензию графена с концентрацией графена от 0,01 до 10 мг/мл, включая указанные значения интервала.

Реализация второго этапа происходит с использованием процедуры фторирования полученной суспензии графена, в течении которого осуществляют стимулирующий фторирование подогрев суспензии до температур от 60 до 80°С, включая указанные значения интервала.

Фторированием в растворе плавиковой кислоты преследуется две цели. Во-первых, достижение требуемой степени фторирования. При изготовлении суспензии фторографена ее частицы должны принимать изолирующее состояние. Необходимая степень фторирования определяется по переходу пленок, получаемых из суспензии в изолирующее состояние, по изменению диэлектрической постоянной или других свойств - сопротивления (см. Фиг.). Во-вторых, достижение в результате фторирования за счет фрагментации и расслоения латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах, - в рассматриваемом случае для 2D печати диэлектрических слоев на основе фторографена.

Физической причиной фрагментации и расслоения частиц суспензии при фторировании являются неоднородные механические напряжения, возникающие на начальной стадии из-за большей постоянной решетки фторографена, при неоднородном фторировании. Начинается процесс фторирования по краям частиц и на дефектах. Локальные напряжения в сочетании с нанометровыми размерами частиц постепенно снимают запрет на реакцию со фтором для внутренних атомов, приводя к развитию процесса от края к центру частиц.

В целях фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему от 1 до 15%, включая указанные значения, при этом объем добавляемого раствора плавиковой кислоты и объем суспензии графена при ее концентрации менее 1 мг/мл берут равными - 1:1. Для более концентрированной суспензии графена объем добавляемого раствора плавиковой кислоты берут пропорциональным содержанию графена в суспензии. При этом если фторирование осуществляют при комнатной температуре - около 293-295 К, без подогрева суспензии до температур от 60 до 80°С, включая указанные значения интервала, то время изготовления суспензии фторографена для 2D печати диэлектрических слоев, равное времени фторирования, составляет от 20 дней до 80 дней. Фторирование с подогревом суспензии до температур от 60 до 80°С, включая указанные значения интервала, приводит к снижению времени изготовления суспензии, обеспечивая изготовление суспензии в течение максимум 20 дней. Характерный размер частиц в результате фторирования с использованием прогрева суспензии - около 200 нм.

Отметим, что существует возможность для еще большего снижения времени изготовления суспензии, если включить в игру фактор дополнительного снижения размеров фторируемых частиц. Чем мельче фторируемые частицы, тем меньше времени потребуется на фторирование с достижением требуемой степени фторирования и приобретением диэлектрических свойств частицами фторируемого графена. Дополнительного измельчения частиц к происходящему измельчению за счет процессов расслоения и фрагментации при фторировании можно достичь применением при фторировании с прогревом ультразвуковой обработки или ультразвуковой обработки в сочетании с центрифугированием.

Так, при фторировании с использованием прогрева суспензии до температур от 60 до 80°С, включая указанные значения интервала, дополнительно осуществляют ультразвуковую обработку. При этом выдерживание в растворе плавиковой кислоты в течение времени, достаточного для приобретения диэлектрических свойств частицами суспензии, составляет 15 дней и менее. Мощность ультразвука составляет 180 Вт и более. Ультразвуковая обработка используется циклично - в течение одного часа осуществляют обработку ультразвуком указанной мощности, после чего делают перерыв на 30 минут. Циклы повторяют на протяжении процедуры фторирования. Характерный размер частиц в результате фторирования с использованием прогрева суспензии с дополнительной обработкой ультразвуком достигает как минимум 100 нм.

Больший эффект дает осуществление при фторировании с использованием прогрева суспензии до температур от 60 до 80°С, включая указанные значения интервала, дополнительной ультразвуковой обработки в сочетании с центрифугированием без разделения частиц по размерам. Центрифугирование в данном случае работает на создание сдвиговых напряжений для расслоения и фрагментации частиц суспензии. В этом случае выдерживание в растворе плавиковой кислоты в течение времени, достаточного для приобретения диэлектрических свойств частицами суспензии, составляет 10 дней и менее. При ультразвуковой обработке используют мощность ультразвука 180 Вт и более. Применяемое центрифугирование характеризуется от 7000 до 13000 об/мин. Ультразвуковая обработка, длящаяся один час, сменяется центрифугированием в течение 30 мин. Циклы повторяют на протяжении процедуры фторирования. Характерный размер частиц в результате фторирования с использованием прогрева суспензии с дополнительной обработкой ультразвуком в сочетании с центрифугированием достигает как минимум 20 нм.

Альтернативными центрифугированию видами воздействия, приводящими к аналогичному результату (а именно, измельчению и расслоению частиц суспензии с одновременным фторированием), но позволяющими получать существенно большие объемы фторированного графена, являются воздействия лабораторных диспергаторов и магнитострикционных излучателей, выполненных в химически стойком варианте. Их применение позволяет создавать значительные сдвиговые напряжения для расслоения и измельчения частиц суспензии. При этом характерные параметры используемого оборудования можно просуммировать следующим образом. Лабораторные диспергаторы должны иметь мощность не менее 300 Вт и развивать обороты в интервале 7000-20000 об/мин, что, в общем, относится к типичным параметрам для диспергаторов. Магнитострикционные излучатели должны иметь мощность не менее 2000 Вт и рабочие частоты более 20 кГц.

Толщина частиц фторируемой суспензии графена варьируется в пределах от одного до пяти монослоев.

Таким образом, изготовленную суспензию для 2D печати диэлектрических слоев на основе фторографена используют в качестве основы для чернил. Для получения чернил жидкий раствор суспензии заменяют водой. Этим удаляют из раствора плавиковую кислоту и органические растворители, если последние были использованы при получении суспензии графена. В раствор добавляют неионогенное поверхностно-активное вещество (ПАВ Трилон В) в пропорции по весу от 0,01 до 0,5% от массы частиц в растворе. После добавления ПАВ раствор подвергают циклу обработки ультразвуком и центрифугированию. ПАВ обеспечивает стабильность суспензии, подавляя кластеризацию частиц суспензии. Затем суспензию фильтруют с использованием трековых мембран с размером отверстий 400-450 нм. После чего можно считать чернила готовыми для печати.

В качестве сведений, подтверждающих возможность осуществления заявляемого способа с достижением указанного технического результата, приводим нижеследующие примеры реализации.

Пример 1

При изготовлении суспензии для 2D печати диэлектрических слоев на основе фторографена сначала подготавливают суспензию графена. Начинают подготовку суспензии графена тем, что измельчают природный графит на планетарной мельнице. Затем осуществляют интеркаляцию в измельченный графит растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита. В качестве' растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют диметилформамид. Диметилформамид добавляют в количестве, обеспечивающем концентрацию графита в нем 10 мг/мл. В финале применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена. По окончании изготовления суспензии графена производят замену диметилформамида на воду. Подготавливают суспензию графена с концентрацией графена 0,01 мг/мл.

После получения суспензии графена приступают к процедуре фторирования. Фторирование осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах (латеральными размерами максимум примерно 200 нм, толщиной около 1,5 нм). В целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему 1%. При этом объем добавляемого раствора плавиковой кислоты и объем суспензии графена берут равными -1:1.

При фторировании используют прогрев суспензии до температуры 60°С. Во фторирующем растворе осуществляют выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 20 дней.

Пример 2

При изготовлении суспензии для 2D печати диэлектрических слоев на основе фторографена сначала подготавливают суспензию графена. Начинают подготовку суспензии графена тем, что измельчают природный графит на планетарной мельнице. Затем осуществляют интеркаляцию в измельченный графит растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита. В качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют N-метилпирралидон. N-метилпирралидон добавляют в количестве, обеспечивающем концентрацию графита в нем 7 мг/мл. В финале применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена. По окончании изготовления суспензии графена производят замену N-метилпирралидон на воду. Подготавливают суспензию графена с концентрацией графена 0,5 мг/мл.

После получения суспензии графена приступают к процедуре фторирования. Фторирование осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах (латеральными размерами максимум примерно 200 нм, толщиной около 1,5 нм). В целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему 2%. При этом объем добавляемого раствора плавиковой кислоты и объем суспензии графена берут равными - 1:1.

При фторировании используют прогрев суспензии до температуры 80°С. Кроме того, при фторировании дополнительно осуществляют ультразвуковую обработку в сочетании с центрифугированием. При ультразвуковой обработке используют мощность ультразвука 180 Вт. Последующее после ультразвуковой обработки центрифугирование используют со скоростью 13000 об/мин. Ультразвуковую обработку проводят в течение 1 часа. Центрифугирование - в течение 30 мин. Циклы повторяют на протяжении процедуры фторирования 4 раза. Характерный латеральный размер частиц в результате фторирования уменьшают до 20 нм. Во фторирующем растворе осуществляют выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 7 дней.

Пример 3

При изготовлении суспензии для 2D печати диэлектрических слоев на основе фторографена сначала подготавливают суспензию графена. Подготовку суспензии графена осуществляют без интеркаляции растворителя. Берут терморасширенный графит, который получают нагреванием измельченного графита. Затем добавляют воду, после чего применяют ультразвуковую обработку и центрифугирование для расслоения частиц графита и получения суспензии графена. Подготавливают суспензию графена с концентрацией графена 10 мг/мл.

После получения суспензии графена приступают к процедуре фторирования. Фторирование осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах (латеральными размерами максимум примерно 200 нм, толщиной около 1,5 нм). В целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему 15%. При этом объем добавляемого раствора плавиковой кислоты берут пропорциональным содержанию графена в суспензии - 1:4 (1 объем суспензии графена с указанной выше концентрацией и 4 объема раствора HF с указанной концентрацией).

При фторировании используют прогрев суспензии до температуры 76°С. Кроме того, при фторировании дополнительно осуществляют ультразвуковую обработку в сочетании с центрифугированием. При ультразвуковой обработке используют мощность ультразвука 200 Вт. Последующее после ультразвуковой обработки центрифугирование используют со скоростью 12000 об/мин. Ультразвуковую обработку проводят в течение 1 часа. Центрифугирование - в течение 30 мин. Циклы повторяют на протяжении процедуры фторирования 10 раз. Характерный латеральный размер частиц в результате фторирования уменьшают до 20 нм. Во фторирующем растворе осуществляют выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 10 дней.

Пример 4

При изготовлении суспензии для 2D печати диэлектрических слоев на основе фторографена сначала подготавливают суспензию графена. Подготовку суспензии графена осуществляют без интеркаляции растворителя. Используют электрохимическое расщепление измельченного графита в электролите на основе водного раствора неорганической соли - сульфата аммония (0,15 грамма (NH4)2SO4 на 100 мл раствора). Подготавливают суспензию графена с концентрацией графена 0,9 мг/мл.

После получения суспензии графена приступают к процедуре фторирования. Фторирование осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах (латеральными размерами максимум примерно 200 нм, толщиной около 1,5 нм). В целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему 5%. При этом объем добавляемого раствора плавиковой кислоты и объем суспензии графена берут равными - 1:1.

При фторировании используют прогрев суспензии до температуры 70°С. Кроме того, при фторировании дополнительно осуществляют ультразвуковую обработку в сочетании с центрифугированием. При ультразвуковой обработке используют мощность ультразвука 190 Вт. Последующее после ультразвуковой обработки центрифугирование используют со скоростью 12500 об/мин. Ультразвуковую обработку проводят в течение 1 часа. Центрифугирование - в течение 30 мин. Циклы повторяют на протяжении процедуры фторирования 5 раз. Характерный латеральный размер частиц в результате фторирования уменьшают до 20 нм. Во фторирующем растворе осуществляют выдерживание в течение времени, достаточного для приобретения диэлектрических свойств, - 5 дней.

Пример 5

При изготовлении суспензии для 2D печати диэлектрических слоев на основе фторографена сначала подготавливают суспензию графена. Подготовку суспензии графена осуществляют без интеркаляции растворителя. Используют электрохимическое расщепление измельченного графита в электролите на основе водного раствора неорганической соли - сульфата калия (0,15 грамма K2SO4 на 100 мл раствора). Подготавливают суспензию графена с концентрацией графена 2 мг/мл.

После получения суспензии графена приступают к процедуре фторирования. Фторирование осуществляют в растворе плавиковой кислоты с концентрацией, обеспечивающей достижение требуемой степени фторирования, протекание при фторировании процессов расслоения и фрагментации частиц суспензии с достижением латерального размера и толщины получаемых частиц фторографена, соответствующих частицам в чернилах (латеральными размерами максимум примерно 200 нм, толщиной около 1,5 нм). В целях процедуры фторирования берут объем суспензии графена, смешивают с раствором плавиковой кислоты с HF концентрацией по объему 6%. При этом объем добавляемого раствора плавиковой кислоты берут пропорциональным содержанию графена в суспензии - 1:2 (1 объем суспензии графена с указанной выше концентрацией и 2 объема раствора HF с указанной концентрацией).

При фторировании используют прогрев суспензии до температуры 73°С. Кроме того, при фторировании дополнительно осуществляют ультразвуковую обработку. При ультразвуковой обработке используют мощность ультразвука 250 Вт. Ультразвуковую обработку проводят в течение 1 часа. Ультразвуковую обработку используют циклами - в течение одного часа осуществляют обработку ультразвуком указанной мощность, после чего делают перерыв на 30 минут. Циклы из трех обработок повторяют на протяжении процедуры фторирования. Характерный латеральный размер частиц в результате фторирования с использованием прогрева суспензии с дополнительной обработкой ультразвуком достигает как минимум 100 нм. Во фторирующем растворе осуществляют выдержива