Подложка для электронной литографии высокого разрешения и соответствующий способ литографии

Иллюстрации

Показать всеГруппа изобретений относится к литографии при помощи электронного пучка. Структура основания для слоя материала, предназначенного для селективной обработки по рисунку высокого разрешения, и приема электронно-чувствительного маскирующего слоя для определения рисунка содержит наслоение подложки и промежуточный слой из пористого материала с плотностью, по меньшей мере, в два раза меньшей, чем плотность такого же непористого материала, причем этот материал имеет атомную массу менее 32. Способ электронной литографии, включает в себя формирование структуры основания, для слоя материала, предназначенного для селективной обработки, по рисунку высокого разрешения, а затем операцию обработки путем имплантации и/или травления слоя материала, предназначенного для селективной обработки. Технический результат заключается в уменьшении влияния обратно рассеиваемых электронов на рисунки высокого разрешения, получаемые способом литографии. 2 н. и 9 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к литографии при помощи электронного пучка.

Известно, что литография при помощи электронного пучка позволяет прорисовывать или переносить рисунки очень малого размера и исключительно высокой плотности, чего невозможно добиться при помощи литографии в видимом и даже в ультрафиолетовом свете по причине явлений дифракции. Предел разрешения в литографии остается примерно равным длине волны используемого света. Предел разрешения при электронной литографии может приближаться к 10 нанометрам и даже меньше, то есть теоретически можно наносить рисунки, содержащие линии, имеющие ширину и промежутки между собой до 10 нанометров и даже меньше.

Такие разрешения можно использовать, в частности, для реализации элементов дифракционной оптики в ультрафиолетовом свете или в рентгеновских лучах. Эти элементы дифракционной оптики могут представлять собой дифракционные решетки, линзы Френеля или другие элементы, такие как так называемые на английском языке “blazed grating”, которые представляют собой рисунки равномерного травления пилообразной формы, предназначенные для повышения дифракционной способности протравленной поверхности. Можно также предусмотреть другие применения, например, для выполнения масок при изготовлении сверхплотных микроэлектронных наноструктур или для прямого прорисовывания этих наноструктур.

Для получения высокого разрешения необходимо использовать электронный пучок очень малого диаметра, который локально бомбардирует поверхность материала, чувствительного к энергии электронов, который в дальнейшем будет называться электронно-чувствительным материалом. Облучение производят путем сканирования поверхности и включения или прерывания пучка в зависимости от экспонируемого рисунка.

Электронный пучок фокусируют на поверхности при помощи электромагнитных линз, и эти линзы производят оптические аберрации, которые тем меньше, чем выше скорость электронов и, следовательно, чем больше энергия пучка. С другой стороны, электронный пучок стремится рассеиваться (то есть расширяться) по причине взаимного отталкивания между электронами, но это рассеяние ослабевает с повышением скорости электронов. При значениях энергии менее 30 кэВ невозможно получать пучки очень малого диаметра (менее 5 нанометров). Для получения пучка с таким диаметром, необходимого для повышения разрешения, следует работать с более значительной энергией. Пучки диаметром 3 нанометра с гауссовым распределением энергии можно получать при значениях энергии 100 кэВ.

Однако для получения сверхвысокого разрешения недостаточно пучка со сверхмалым диаметром. Действительно, если даже оптимизировать размер пучка, разрешение рисунков, выполняемых в электронно-чувствительном материале, оказывается ограниченным двумя явлениями. Первым из них является рассеяние электронов в материале в месте попадания пучка: электроны теряют свою энергию на случайных траекториях, начиная от их входа в материал, и эти траектории тем длиннее, чем больше энергия. Рассеяние электронов на этих случайных траекториях является причиной расширения рисунка в месте столкновения, что приводит к экспонированию чувствительного материала на большей площади, чем это необходимо. Вторым явлением является обратное рассеяние электронов в направлении зон электронно-чувствительного слоя, соответствующих соседних рисункам; эти обратно рассеиваемые электроны являются либо электронами, не поглощаемыми электронно-чувствительным слоем и отражаемыми в его направлении нижележащими соседними слоями, либо вторичными электронами, вырванными первыми электронами из нижележащих слоев и направляемыми в сторону электронно-чувствительного слоя; эти электроны либо облучают зоны между рисунками, уменьшая, таким образом, контраст, либо добавляются к электронам прямого пучка, которые должны облучать соседние рисунки, что может привести к изменению четкости соседних рисунков, что будет пояснено ниже.

Влияние обратно рассеиваемых электронов в основном наблюдается на наиболее плотных рисунках, то есть на рисунках, в которых экспонируемые зоны, разделенные не экспонируемыми зонами, находятся очень близко друг от друга. В решетке, образованной очень близко расположенными между собой линиями, нежелательную дозу облучения получают не только промежутки между экспонируемыми линиями, но и сами экспонируемые линии, в том числе линии, находящиеся на расстоянии в несколько десятков микрометров, могут получать избыточную дозу, связанную с обратно рассеиваемыми электронами во время облучения соседних линий; этот избыток дозы стремится изменить (увеличить в случае позитивной смолы) ширину линий по сравнению с шириной, которую имела бы линия, удаленная от любой другой экспонируемой зоны. В частности, линии, находящиеся в центре решетки, получат избыточную дозу по сравнению с линиями на краю решетки, что приводит к ширине линии, большей в центре и меньшей на краях. В результате происходит потеря контраста и становится трудно контролировать равномерность ширины линий на всей поверхности рисунка.

Уже были предложены решения с целью компенсации эффектов, связанных с обратным рассеянием электронов. Эти решения могут состоять в модулировании доз в зависимости от экспонируемых областей (см. Journal of vacuum science and technology B, том.11, № 6, стр.2741-2745, ноябрь 1993 г., “PROXECCO - Proximity effect correction by convolution”, EISENMANN H.; WAAS T.; HARTMANN H.) или в упреждающей коррекции геометрии экспонируемых рисунков (см. Japanese journal of Applied Physics, том 37, №12В, стр. 6774-6778, 1998, A New Approach of E-beam Proximity Effect Correction for High-resolution Applications, SIMECEK M.; ROSENBUCH A.; OHTA T.; JINBO H.), или в коррекции при помощи так называемого метода «побочного изображения», в котором используют маску для исключения погрешности, связанной с изменениями плотности линий (см. Journal of vacuum science and technology B, том.17, № 6, стр. 2860-2863, ноябрь 1999 г., “Proximity effect correction by the GHOST method using a scattering stencil mask”, YAMASHITA H. et al.).

Эти методы являются математически сложными и несовершенными. Они зависят от геометрии выполняемых рисунков, от энергии падающего пучка, от природы материалов, присутствующих в облучаемой мишени.

Подложка, которая несет на себе электронно-чувствительный слой, который и является объектом операции электронной литографии, участвует в обратном рассеянии электронов. Это касается подложек из кремния (часто используемых для электронных устройств) или из стекла (часто используемых для изготовления масок в литографии). Было также предложено уменьшать толщину подложки в литографируемой зоне, что частично ограничивает обратное рассеяние.

Было также предложено использовать под электронно-чувствительным слоем тонкий слой аморфного углерода толщиной около ста нанометров (статья Nanometer Patterning by Electron Beam Lithography Using an Amorphous Carbon Film as an Intermediate Layer, Japanese Journal of Applied Physics, том 30, №4, апрель 1991 г. стр. 890-891). Результаты оказались не удовлетворительными, в частности, при высоких энергиях падающего пучка.

Согласно изобретению между подложкой и электронно-чувствительным слоем предложено сформировать промежуточный слой из пористого материала, то есть имеющий плотность, по меньшей мере, в два раза ниже, чем у такого же непористого материала, причем этот материал имеет низкую атомную массу, менее 32 и предпочтительно менее 20. Предпочтительно пористый слой выполняют из пористого кремния (атомная масса 14) или из пористого углерода (атомная масса 6) и в последнем случае - из углеродных нанотрубок (подобных пористому материалу с учетом низкой плотности). За счет своей низкой плотности и низкой атомной массы этот пористый слой снижает выход обратно рассеиваемых электронов и распространяет их в более рассеянном виде, что в меньшей степени влияет на соседние рисунки. Плотность материала и, в частности, кремния или углерода, по меньшей мере, в два раза ниже, чем плотность такого же непористого материала (например, монокристаллического кремния или, например, углерода, осаждаемого в центрифуге); таким образом, пористый слой предпочтительно имеет плотность менее 1,5, даже менее 1 или даже 0,5. Для сравнения, непористый кремний имеет плотность около 2,5, а непористый аморфный углерод имеет плотность от 1,8 до 2,1. Предпочтительно плотность пористого материала составляет от 0,1 до 0,5 плотности непористого материала в случае кремния и может быть даже еще меньше в случае углеродных трубок (плотность слоя углеродных нанотрубок может доходить до 0,1 и даже ниже, то есть до значения примерно в 20 раз меньше, чем плотность непористого углерода). Пористость связана с присутствием пространств без материала между зонами материала, то есть между зонами, в которых сконцентрированы атомы данного материала.

В связи с этим объектом изобретения является структура основания, несущей тонкий слой материала, предназначенного для селективной обработки по рисунку высокого разрешения, и которая предназначена также для приема слоя электронно-чувствительного материала для определения рисунка, при этом структура основания содержит наслоение подложки и слоя пористого материала, как было указано в предыдущем разделе.

Под слоем материала, предназначенным для обработки, следует понимать полупроводниковый, или изолирующий, или проводящий слой, на котором необходимо осуществить локальную обработку по конкретному рисунку высокого разрешения; эта обработка может представлять собой, в частности, травление слоя или имплантацию примесей в полупроводниковый слой, или локальное окисление слоя и т.д.

Слой электронно-чувствительного материала наносят, за исключением специального случая, поверх слоя материала, предназначенного для обработки; однако в случае обработки при помощи операции, известной под названием “lift-off”, слой материала, предназначенный для обработки, наносят после экспонирования и проявления слоя из электронно-чувствительного материала.

Слой из электронно-чувствительного материала может представлять собой смолу, свойства которой (например, степень полимеризации) изменяются бомбардирующим ее электронным пучком; электронный пучок облучает его, сканируя всю поверхность в соответствии с необходимым рисунком, затем его проявляют для удаления экспонированных частей и сохраняют другие части (в случае, когда речь идет о позитивной смоле) или, наоборот, удаляют не экспонированные части и сохраняют экспонированные части (в случае негативной смолы).

Структура основания может дополнительно содержать изолирующий слой, в частности, из оксида кремния, служащий буфером между пористым слоем и слоем, предназначенным для обработки, или буфером между пористым слоем и наслоением слоев, среди которых находятся слой материала, предназначенный для обработки, и слой из электронно-чувствительного материала.

Слой материала, предназначенный для обработки, может представлять собой монокристаллический кремний, при этом обработка может состоять в локальной имплантации легирующих примесей по рисунку, определенному на основании рисунка экспонирования электронным пучком. Слой материала, предназначенный для обработки, может быть также металлическим, или изолирующим, или полупроводниковым слоем, в частности, нанесенным:

- поверх промежуточного пористого слоя, или

- поверх слоя монокристаллического кремния, который, в свою очередь, наносят поверх промежуточного пористого слоя.

На практике, в частности, в случае изготовления электронной схемы на кремнии, структуру основания формируют из первой подложки, покрытой с передней стороны пористым слоем; затем переднюю сторону первой подложки (содержащую или не содержащую склеивающее вещество) накрывают второй подложкой. Предпочтительно вторая подложка является подложкой из монокристаллического кремния, которую покрывают поверхностным изолирующим слоем (предпочтительно из оксида кремния) и укладывают на переднюю сторону первой подложки. Затем вторую подложку подвергают утонению (посредством механической обработки или термического разложения и/или механического измельчения на уровне заглубленной хрупкой зоны, полученной, например, путем имплантации), сохраняя только слой монокристаллического кремния толщиной менее 100 нанометров. Именно этот слой и будет слоем, предназначенным для обработки, или будет непосредственно или опосредованно покрыт слоем, предназначенным для обработки.

Пористый слой низкой плотности имеет толщину, которая предпочтительно, по меньшей мере, равна средней длине рассеяния (на английском языке: “mean free path”) электронов в материале слоя при данной энергии экспонирующего пучка. При значениях энергии около 100 кэВ длина рассеяния составляет несколько десятков микрометров в кремнии или в углероде, и толщина пористого слоя предпочтительно равна, по меньшей мере, 20 микрометров, предпочтительно, по меньшей мере, 50 микрометров и, в частности, составляет от 50 до 100 микрометров для этих двух материалов.

Промежуточный пористый слой можно было бы сформировать из сложного, а не элементарного материала, но этот сложный материал должен иметь среднюю атомную массу, отвечающую вышеупомянутым критериям. Можно предусмотреть глинозем Al2O3. Можно также использовать карбид лития с исключительно низкой атомной массой. Однако наиболее предпочтительными материалами остаются пористый кремний и пористый углерод в виде нанотрубок по причине их очень хорошей способности к промышленной обработке в современных условиях. В случае молекулы, состоящей из нескольких атомов, атомную массу или среднюю атомную массу определяют как сумму атомных масс атомов молекулы, поделенную на число атомов молекулы.

Кроме структуры основания для слоя, предназначенного для обработки, объектом изобретения является способ электронной литографии, включающий в себя формирование структуры основания, содержащей подложку, покрытую пористым слоем материала, имеющего плотность, меньшую половины плотности такого же непористого материала, и имеющего атомную массу менее 20, размещение, поверх пористого слоя, слоя материала, предназначенного для селективной обработки по рисунку высокого разрешения, размещение слоя материала, чувствительного к электронному пучку, и экспонирование слоя материала, чувствительного к электронному пучку высокой энергии для определения рисунка в этом последнем слое, затем операцию обработки путем имплантации и/или травления слоя материала, предназначенного для селективной обработки.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - схематичный вид плотного рисунка в виде решетки линий, выполняемого в чувствительном слое.

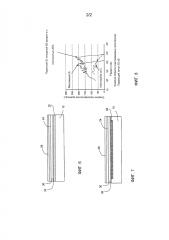

Фиг. 2 - кривая, отображающая профиль энергии, сообщаемой электронами во время экспонирования решетки.

Фиг. 3 - эффект, получаемый в рисунке, реально выполненном в чувствительном слое.

Фиг. 4 - структура основания в соответствии с изобретением в простом случае с промежуточным слоем пористого кремния.

Фиг. 5 - структура основания в соответствии с изобретением в простом случае с промежуточным слоем из углеродных нанотрубок.

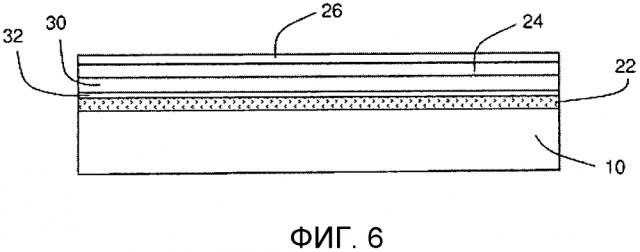

Фиг. 6 - структура основания в случае изготовления электронной схемы с использованием тонкого слоя монокристаллического кремния.

Фиг. 7 - аналогичная структура с пористым углеродом.

Фиг. 8 - распределение энергии обратно рассеиваемых электронов вокруг точки столкновения электронного пучка в зависимости от расстояния до точки столкновения.

На фиг. 1 показан плотный равномерный рисунок из линий, который необходимо вписать в слой, чувствительный к электронам, или электронно-чувствительный слой, нанесенный на подложку. Рисунок содержит, например, линии шириной 4 нанометров через промежутки в 5 нанометров.

Электронный пучок, используемый для экспонирования чувствительного слоя, имеет диаметр менее 5 нанометров, для чего он имеет сверхвысокую энергию, предпочтительно от 30 до 100 кэВ или больше; за счет этой высокой энергии электроны обратно рассеиваются в подложке, на которую нанесен чувствительный слой, и эти электроны экспонируют чувствительный слой за пределами места падения пучка либо между экспонируемыми линиями, либо на линиях, соседних с местом падения пучка. В случае обратного рассеяния в сторону промежутков между линиями возникает риск частичного экспонирования чувствительного слоя там, где он не должен быть экспонирован. В случае обратного рассеяния в сторону соседних линий возникает риск чрезмерного экспонирования соседних линий, на которые попадает (или попал ранее или попадет в дальнейшем) целенаправленный пучок электронов высокой энергии во время сканирования поверхности пучком.

На фиг. 2 схематично показана в произвольных единицах энергия, получаемая чувствительным слоем на уровне каждой из различных линий решетки, в конфигурации, когда учитывают энергию от обратно рассеиваемых электронов. Линия в центре решетки получает больше энергии (при одинаковой энергии прямого пучка), чем линии, находящиеся на краю решетки. Точно так же, линия в плотной решетке получает больше энергии, чем линия в менее плотной решетке.

Если упростить поведение чувствительного слоя, то можно считать, что экспонирование слоя происходит сверх порога получаемой энергии и что это экспонирование не происходит ниже этого порога. Порог показан линией уровня Th на кривой на фиг. 2. Поскольку распределение энергии в каждой линии принимает гауссову форму, то видно, что ширина реально экспонированной зоны зависит от общей полученной энергии и что эта ширина меняется в зависимости от того, находится экспонированная линия в области плотного рисунка (с влиянием обратно рассеиваемых электронов) или в области менее плотного рисунка (без влияния обратно рассеиваемых электронов). Влияние обратно рассеиваемых электронов может распространяться на несколько десятков микрометров, и это значит, что для линий с шагом в 10 нанометров это влияние может распространяться на несколько сотен соседних линий, поэтому данная линия подвергается воздействию обратно рассеиваемых электронов при экспонировании нескольких сотен других линий. Даже если воспринимаемое таким образом количество электронов каждый раз становится меньше, в совокупности оно является достаточно большим.

В результате, как показано на фиг. 3, получают рисунок из реально экспонированных линий, которые имеют неравномерную ширину, причем эта неравномерность связана, в частности, с плотностью прописанных рисунков. Линии в центре плотной решетки получают более значительную дозу электронов, чем линии на краях решетки или чем изолированные линии или линии в составе решетки меньшей плотности.

Эти явления можно моделировать при помощи уравнений, таких как уравнение Бете, которые выражают потерю энергии (-dE) электронного пучка вдоль элементарного пути (dS) через слой материала; эта потеря энергии представляет собой различные процессы, такие как испускание вторичных электронов, непрерывное тормозное излучение (называемое также излучением “Bremsstrahlung”), плазмонное возбуждение:

,

где ε0 обозначает проницаемость вакуума,

е обозначает заряд электрона,

N является числом атомов на единицу объема; это число связано с плотностью материала, которая тем больше, чем больше N, и тем меньше, чем меньше N,

Z является атомным числом материала,

Е0 обозначает энергию падающих электронов, которая обычно равна от 50 кэВ до 150 кэВ для пучков диаметром 2-4 нанометров,

I является средней энергией ионизации материала, в котором распространяются электроны; она зависит от атомного числа и определяется эмпирическим путем; в литераторе иногда приводят значение в электрон-вольтах, I=(9,76+58,8×Z1,19) при Z, превышающем или равном 13, или иногда упрощенное выражение I=11,5×Z.

Из этого уравнения делают вывод, что длина рассеяния меняется пропорционально квадрату энергии Е0 падающего пучка. Длина рассеяния (на английском: “mean free path”) является пройденным расстоянием, приводящим к потере энергии электронов на 50%.

В нижеследующей таблице приведена оценка длины рассеяния Sdiff в зависимости от энергии Е0 падающего пучка для кремния:

| Энергия Е0 (кэВ) | 5 | 50 | 95 | 150 |

| Sdiff (мкм) | 0,13 | 8 | 22 | 45 |

Кроме того, из уравнения Бете можно сделать вывод, что паразитная доза обратно рассеиваемых электронов, которая будет бесполезно экспонировать электронно-чувствительный слой, по существу пропорциональна плотности (через посредство N) и атомному числу и по существу обратно пропорциональна падающей энергии Е0.

Согласно изобретению предназначенный для экспонирования при литографии электронно-чувствительный слой не наносят напрямую на кремниевую подложку или на стеклянную подложку, а наносят на промежуточный пористый слой, то есть на слой из материала низкой плотности с незначительной атомной массой (менее 32 и предпочтительно менее 20). Материалами, предпочтительно используемыми в рамках изобретения, являются пористый кремний (атомное число 14) или углерод в виде нанотрубок (атомное число 6), который можно ассимилировать с пористым слоем, учитывая его очень низкую плотность. Пористость этого слоя уменьшает число N и, следовательно, настолько же снижает потерю энергии обратно рассеиваемых электронов. Плотность промежуточного слоя, по меньшей мере, в два раза ниже, чем плотность такого же непористого материала (аморфного материала, если речь идет об углероде).

Предпочтительно толщина этого промежуточного слоя превышает или равна длине рассеяния Sdiff при данной энергии экспонирования Е0, например, превышает 20 микрометров при энергии около ста кэВ.

На фиг. 4 показана структура основания в соответствии с изобретением в простейшем случае: структура основания включает в себя наслоение подложки 10 из кремния или из стекла и слой 12 пористого кремния.

В данном случае на эту структуру наносят слой 14 материала, предназначенного для обработки (например, путем имплантации, или травления, или окисления). Этот слой может представлять собой, например, монокристаллический кремний или металл, например, хром. Он является очень тонким (толщиной менее ста нанометров) и не приводит или приводит лишь к незначительному обратному рассеянию электронов по причине своей очень незначительной толщины.

Наконец, на слой 14 наносят слой 16 из материала, чувствительного к электронному пучку, например, из смолы типа ПММА (полиметилметакрилат).

Слой пористого кремния имеет плотность, предпочтительно составляющую от 10% до 50% нормальной плотности массивного монокристаллического кремния (или кремния “bulk”); он имеет толщину не менее 50 микрометров и предпочтительно около 80 микрометров. Эти значения больше всего подходят для значений энергии электронного пучка около 100 кэВ.

Формирование пористого слоя является недорогой операцией. Она может заключаться в электрохимическом анодировании на поверхности монокристаллического кремния подложки. Подложку помещают между двумя электродами в ванну с HF-этанолом. Между электродами создают разность потенциалов. Ионы фтора F- в ванне притягиваются к подложке и реагируют с кремнием, образуя поры. Сразу после образования первых пор происходит травление кремния HF предпочтительно на дне пор, что приводит к формированию пористого кремния.

В случае необходимости, пористый кремний можно подвергать легированию.

В другом варианте выполнения, показанном на фиг. 5, промежуточный слой низкой плотности, сформированный на подложке 10, является слоем 22 из углеродных нанотрубок. Он может иметь очень большую пористость, поскольку в настоящее время появилась возможность наносить, например, нанотрубки диаметром 5 нанометров и с толщиной стенки в 1 нанометр в количестве, которое может достигать 5,1011 на см2. Это позволяет получить плотность, составляющую 3-4% плотности массивного углерода (аморфного углерода, осаждаемого в центрифуге, называемого также “spin-on-carbon”). Эта плотность может доходить до 0,1 и даже ниже. Можно также использовать нанотрубки с множественными стенками, базовый диаметр которых составляет около 100 нанометров.

Для карбона низкой плотности, как и для кремния низкой плотности, толщина должна предпочтительно превышать длину рассеяния электронов при данной энергии падающего электронного пучка. Предпочтительно толщина слоя углеродных нанотрубок составляет не менее 50 микрометров и предпочтительно равно примерно 80 микрометров.

Желательно, чтобы слой углеродных нанотрубок был изолирован сбоку по причине его хрупкости, чтобы он мог выдерживать другие нанесенные слои или другие обработки. Для этого слой 12 можно наносить в одном или в нескольких отсеках. Эти отсеки можно выполнить в виде углублений в подложке 10 или в виде поверхности подложки, окруженной кремниевой рамкой, присоединяемой к подложке.

На закрепленный таким образом слой 12 наносят слой 24 материала, предназначенный для обработки, и слой 26 электронно-чувствительного материала. Перед нанесением слоя материала, предназначенного для обработки, и слоя электронно-чувствительного материала можно также нанести защитный слой, который может состоять из углерода, или из оксида или нитрида кремния, или из кристаллического графита (монослой кристаллического углерода).

В применении для микроэлектроники можно предусмотреть структуру основания, показанную на фиг. 6. Ее изготавливают путем укладки второй подложки напротив первой подложки. Первая подложка является, например, кремниевой подложкой; ее переднюю сторону покрывают пористым слоем 22 (полученным, например, путем электрохимического анодирования подложки). Затем на пористый слой укладывают вторую подложку 30 из монокристаллического кремния или покрытую слоем монокристаллического кремния. Предпочтительно перед операцией укладки на второй подложке формируют слой 32 оксида кремния.

Предпочтительно укладку осуществляют без клея (происходит прямое склеивание, называемое также склеиванием посредством молекулярного сцепления) между двумя поверхностями, которые являются очень плоскими и имеют очень незначительную шероховатость. Эту вторую подложку удаляют на большей части ее толщины, оставляя только очень тонкий слой монокристаллического кремния в несколько десятков нанометров. С учетом этой незначительной толщины он не приводит к существенному обратному рассеянию электронов во время столкновения с пучком высокой энергии. Этот слой кремния и будет слоем материала, предназначенным для обработки, или будет покрыт тонким слоем 24 материала, предназначенным для обработки, на который, в свою очередь, наносят электронно-чувствительный материал 26.

На фиг. 7 схематично представлена аналогичная и изготовленная таким же образом структура в случае, когда пористый слой 22 является слоем углеродных нанотрубок, изолированным в углублениях поверхности подложки 10.

При помощи программ моделирования траекторий электронов, таких как Sceleton или Casino (обычно применяемых в электронной литографии), смогли определить поведение обратно рассеиваемых электронов для этого случая. Было установлено, что при низкой энергии (порядка 5 кэВ) добавление тонкого углеродного слоя значительно снижает энергию обратного рассеяния; однако при высокой энергии пучка (порядка 50 кэВ и более) такой слой не обеспечивает эффекта при толщине, превышающей длину рассеяния электронов (как правило, превышающую 8 микрометров при 50 кэВ).

С другой стороны, слой пористого кремния или пористого углерода из нанотрубок производит эффект перераспределения зон столкновения обратно рассеиваемых электронов. В частности, обратное рассеяние происходит в намного большем радиусе, чем если бы электронно-чувствительный слой был нанесен непосредственно на подложку или очень близко к подложке из массивного углерода или из стекла. Поэтому влияние обратно рассеиваемых электронов на другие элементы экспонируемого рисунка оказывается намного более слабым, если толщина пористого слоя является достаточной (на практике: не менее 20 микрометров при значениях энергии сверх 50 кэВ).

На фиг. 8 в произвольных единицах представлена энергия обратно рассеиваемых электронов в зависимости от расстояния относительно точки падения пучка (выраженного в нанометрах),

- в случае, когда структура основания является простой подложкой из массивного кремния (Si bulk) сплошная кривая),

- в случае, когда структура основания выполнена из массивного кремния, покрытого промежуточным слоем пористого кремния с плотностью, в пять раз меньшей, и толщиной в 80 микрометров: пунктирная кривая,

- и в случае, когда структура основания выполнена из массивного кремния, покрытого слоем углеродных нанотрубок толщиной около 80 микрометров и с низкой плотностью (по меньшей мере, в пять раз ниже плотности массивного углерода): штриховая линия.

В случае кремния энергия обратного рассеяния может быть энергией такого же порядка, как и в случае массивного кремния, но эти энергии рассеиваются в радиусе, который может быть в десять раз больше, чем в случае массивного кремния, что значительно уменьшает влияние на общий экспонируемый рисунок.

Расстояние, рассматриваемое на фиг. 8, является расстоянием между точкой столкновения падающего пучка и точкой, в которой обратно рассеиваемые электроны достигают электронно-чувствительного слоя. Кривые показывают на оси абсцисс радиус в нанометрах, а на оси ординат энергию в произвольных единицах для электронов, достигающих электронно-чувствительного слоя на этом расстоянии.

Наконец, необходимо отметить, что можно также предусмотреть подложку с гораздо меньшей толщиной в экспонируемой зоне таким образом, чтобы часть подложки, которая может производить не желательные обратно рассеиваемые электроны, имела намного меньшую толщину, чем остальная часть подложки. При этом электронный пучок высокой энергии просто проходит через материал подложки, покрытый пористым слоем, с минимальным боковым рассеянием.

1. Структура основания для слоя материала, предназначенного для селективной обработки по рисунку высокого разрешения, при этом структура предназначена также для приема электронно-чувствительного маскирующего слоя (26) для определения рисунка, отличающаяся тем, что содержит наслоение подложки (10) и промежуточного слоя (22) из пористого материала с плотностью, по меньшей мере в два раза меньшей, чем плотность такого же непористого материала, причем этот материал имеет низкую атомную массу менее 32.

2. Структура основания по п. 1, отличающаяся тем, что атомная масса материала меньше 20.

3. Структура основания по п. 2, отличающаяся тем, что плотность составляет от 0,1 до 0,5 плотности непористого материала.

4. Структура основания по п. 1, отличающаяся тем, что пористый слой выполнен из пористого кремния или из углеродных нанотрубок.

5. Структура основания по п. 4, отличающаяся тем, что толщина промежуточного слоя составляет по меньшей мере 50 мкм.

6. Структура основания по одному из пп. 1-5, отличающаяся тем, что слой материала, предназначенный для обработки, является слоем монокристаллического кремния, и тем, что структура основания содержит изолирующий слой поверх промежуточного пористого слоя, при этом слой монокристаллического кремния сформирован поверх изолирующего слоя.

7. Структура основания по одному из пп. 1-5, отличающаяся тем, что слой материала, предназначенного для обработки, является слоем проводящего, изолирующего или полупроводникового материала, нанесенным поверх слоя монокристаллического кремния, и тем, что структура основания содержит изолирующий слой поверх промежуточного пористого слоя, при этом слой монокристаллического кремния сформирован поверх изолирующего слоя.

8. Структура основания по п. 6, отличающаяся тем, что структура основания сформирована первой подложкой, покрытой на своей передней стороне пористым слоем, и второй подложкой, уложенной на первую подложку, при этом вторая подложка выполнена из монокристаллического кремния, покрытого изолирующим слоем, и утонена до толщины, меньшей или равной 100 нм.

9. Структура основания по п. 7, отличающаяся тем, что структура основания сформирована первой подложкой, покрытой на своей передней стороне пористым слоем, и второй подложкой, уложенной на первую подложку, при этом вторая подложка выполнена из монокристаллического кремния, покрытого изолирующим слоем, и утонена до толщины, меньшей или равной 100 нм.

10. Способ электронной литографии, включающий в себя формирование структуры основания, содержащей подложку, покрытую пористым слоем материала, имеющего плотность, меньшую половины плотности такого же непористого материала, и имеющего атомную массу менее 20, размещение поверх пористого слоя тонкого слоя материала, предназначенного для селективной обработки по рисунку высокого разрешения, размещение слоя материала, чувствительного к электронному пучку, и экспонирование упомянутого слоя чувствительного материала к электронному пучку высокой энергии для определения рисунка в этом последнем слое, затем операцию обработки путем имплантации и/или травления слоя материала, предназначенного для селективной обработки.

11. Способ электронной литографии по п. 10, отличающийся тем, что материал пористого слоя является кремнием или углеродными нанотрубками.