Способ получения водной суспензии графена для проводящих чернил

Иллюстрации

Показать всеИзобретение относится к электронике и нанотехнологии и может быть использовано в 2D-печати. Сначала получают графеновые частицы электрохимическим расслоением графита, характеризующегося массой чешуек около 10 мг, в жидкой фазе с использованием в качестве электролита водного 0,00005-0,05 М раствора (NH4)2S2O8, в течение 10 мин и менее, при напряжении не более 15 В и подаче на графитовый электрод положительного напряжения. Полученную суспензию промывают. Затем вводят добавку, препятствующую слипанию графеновых частиц - Трилон Б или поверхностно-активное вещество, например, алкилбензолсульфокислоту, или 70% лауретсульфат натрия, или диэтаноламид, или 40% кокамидопропилбетаин. После этого приступают к механическому расслоению диспергированием или ультразвуковым воздействием, центрифугированием. Диспергирование осуществляют в режиме диспергатора 2500-20000 об/мин включительно при мощности 500 Вт в течение 0,5-2 ч включительно. При механическом расслоении ультразвуковым воздействием, центрифугированием, применяют 5-10 циклов, включающих ультразвуковое воздействие около 30 мин с мощностью ультразвука от 100 до 240 Вт включительно, и последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин и более. После механического расслоения вводят добавку, обеспечивающую стабильность суспензии - этиленгликоль, или N-метилпирролидон, или пропиленгликоль, или диэтиленгликоль. Получают суспензию, включающую монослойные и бислойные частицы графена толщиной до 1,0 нм, пригодную для использования в качестве проводящих чернил. При этом предотвращается окисление получаемых частиц графена и их слипание. 6 з.п. ф-лы, 5 ил., 7 пр.

Реферат

Изобретение относится к области электроники, к технологии 2D-печати, в частности, для гибкой электроники, рассматриваемой в качестве базового сектора будущей наноэлектроники. Техническое решение может быть использовано при создании широкого спектра относительно недорогих электронных устройств.

Известен способ получения водной суспензии графена для проводящих чернил (S. Majee, М. Song, S.-L. Zhang, Z.-B. Zhang «Scalable inkjet printing of shear-exfoliated graphene transparent conductive films», Carbon, 2016, 102, pp. 51-57), включающий получение графеновых частиц расслаиванием в жидкой фазе с использованием для облегчения процесса органических растворителей - этанола, N,N-диметилформамида и N-метил-2-пирролидона, для чего графитовые частицы перемешивают в органическом растворителе с исходной концентрацией графита 50 мг/мл.

В целях получения чернил полученный продукт дополнительно обрабатывают. Проводят диспергирование с регулированием вязкости добавлением этиленгликоля и использованием мягкой ультразвуковой обработки. Кроме того, при проведении процесса с целью сохранения отслоенных графеновых хлопьев стабильными в чернилах добавляют стабилизатор - этилцеллюлозу.

В составе чернил хлопья графена преобладают четырехслойной толщины.

В качестве ближайшего аналога выбран способ получения водной суспензии графена для проводящих чернил (публикация KR 20160072535 (A) от 23.06.2016 «MANUFACTURING METHOD FOR THE GRAPHENE NANOSHEETS AND A GRAPHENE INK USING ELECTROCHEMICAL EXFOLIATION IN A PERSULFATE ELECTROLYTE SOLUTION», KANG SUNG OONG (KR), LEE HOON (KR), реферат, https://worldwide.espacenet.com/publicationDetails/biblio?DB=EPODOC&II=0&ND=3&adjacent=true&locale=en_EP&FT=D&date=20160623&CC=KR&NR=20160072535A&KC=A), включающий получение графеновых частиц расслоением в жидкой фазе электрохимически с использованием в качестве электролита водного раствора персульфата.

В целях получения чернил проводят дальнейшую обработку полученного продукта. Сначала проводят отделение графеновых частиц, затем диспергирование в органическом растворителе концентрацией от 0,5 до 20 мг/мл.

Приведенными техническими решениями не решена нижеуказанная техническая проблема. Известные способы не обеспечивают отсутствие окисления частиц графена, требуемую их минимальную толщину, а также неподверженность слипанию.

Технической проблемой создания проводящих чернил из водной суспензии графена для 2D печати является повышение проводимости получаемых при печати слоев. Недостаточно высокая проводимость обусловлена, во-первых, процессами окисления частиц суспензии, во-вторых, относительно большой толщиной частиц мультиграфена, слипанием частиц графена. В процессе расслоения происходит частичное окисление графита. Кроме того, процессы расслоения графита с целью получения отдельных монослоев не обеспечивают последних. Обычно происходит получение мультиграфеновых чешуек, а не графеновых. Высокая проводимость обеспечивается высокой подвижностью носителей заряда благодаря возникновению хорошего соединения частиц между собой силами Ван-дер-Ваальса. Также следует отметить, что только монослойные-двухслойные частицы, не слипшиеся, способны проходить через дюзы принтера без их размельчения и обеспечить качественную печать слоев.

К причинам, препятствующим предотвращению окисления получаемых частиц графена, слипания частиц графена, снижению толщины частиц графена до 1,0 нм и получению суспензии, включающей монослойные и бислойные частицы, относится в приведенных способах отсутствие оптимизации условий проведения получения суспензии графена.

Предлагаемый способ получения водной суспензии графена для проводящих чернил решает техническую проблему повышения проводимости получаемых при печати слоев за счет достижения нижеследующего технического результата.

Техническим результатом является:

- предотвращение окисления получаемых частиц графена;

- предотвращение слипания получаемых частиц графена;

- снижение толщины частиц графена до 1,0 нм, то есть, получение суспензии, включающей монослойные и бислойные частицы.

Технический результат достигается способом получения водной суспензии графена для проводящих чернил, включающим получение графеновых частиц расслоением в жидкой фазе электрохимически с использованием в качестве электролита водного раствора персульфата, отличающийся тем, что используют водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,00005 М до 0,05 М, включая указанные значения, напряжение при электрохимическом расслоении используют не более 15 В, к графитовому электроду прикладывают положительное напряжение, временной промежуток проведения электрохимического расслоения при подготовке графита, характеризующегося массой чешуек около 10 мг, выбирают 10 мин и менее, после электрохимического расслоения вводят добавку, препятствующую слипанию графеновых частиц, и приступают к механическому расслоению, которое проводят путем диспергирования или проводят путем применения ультразвукового воздействия, центрифугирования.

В способе после проведения электрохимического расслоения, до введения добавки, препятствующей слипания графеновых частиц, проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

В способе при механическом расслоении, которое проводят путем применения ультразвукового воздействия, центрифугирования, применяют циклы, включающие ультразвуковое воздействие около 30 мин с мощностью ультразвука от 100 до 240 Вт, включительно, и последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин и более, используют от 5 до 10 циклов, включительно.

В способе при механическом расслоении, которое проводят путем диспергирования, которое осуществляют в течение времени от 0,5 до 2 ч, включительно, в режиме диспергатора от 2500 до 20000 об/мин, включительно, при мощности 500 Вт.

В способе вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество или Трилон Б.

В способе в качестве поверхностно-активного вещества используют алкилбензолсульфокислоту, или лауретсульфат натрия 70%, или диэтаноламид, или кокамидопропилбетаин 40%.

В способе кроме добавки, препятствующей слипанию графеновых частиц, вводят после механического расслоения добавку, обеспечивающую стабильность суспензии, - этиленгликоль, или N-метилпирролидон, или пропиленгликоль, или диэтиленгликоль.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми чертежами.

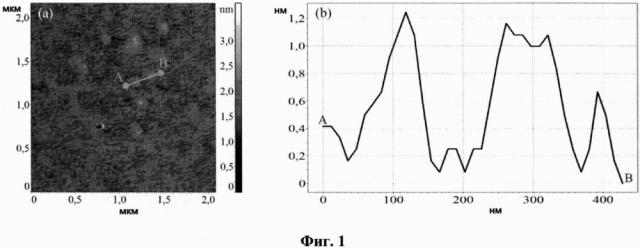

На Фиг. 1 показано: а) изображение частиц графена, полученное атомно-силовой микроскопией (АСМ-изображение), б) профиль частиц графена, иллюстрирующий, что толщина частиц составляет 1-2 монослоя.

На Фиг. 2 приведены графики: а) изменения сопротивления при отжиге слоя, полученного с использованием суспензии неокисленного графена, б) изменения сопротивления при отжиге слоя, полученного с использованием суспензии окисленного графена.

На Фиг. 3 показаны спектры комбинационного рассеяния (КРС-спектры): а) КРС-спектр, полученный в отношении напечатанного слоя с использованием чернил на основе суспензии неокисленного графена, изготовленной по предлагаемому способу; б) КРС-спектр, полученный в отношении напечатанного слоя с использованием чернил на основе суспензии графена с относительно низкой степенью окисления - около 20%.

Решение технической проблемы, достижение указанного технического результата обеспечивается, во-первых, использованием при электрохимическом расслоении частиц графита и получении частиц графена электролита и условий проведения процесса, которые обеспечивают отсутствие окисления графеновых частиц. Во-вторых, использованием сочетания электрохимического расслоения графита с последующим механическим расслоением. Механическое расслоение может быть реализовано путем применения диспергирования или путем применения ультразвукового воздействия, центрифугирования. В-третьих, проведением этапа механического расслоения в любом указанном варианте, только после введения добавки, препятствующей слипанию графеновых частиц.

Найден электролит, в котором при проведении электрохимического расслоения частиц графита с получением частиц графена окисление последних отсутствует, подобраны режимы электрохимического расслоения графита. На этапе электрохимического расслоения частиц графена используют раствор с содержанием от 0,00015 г до 0,15 г, включая указанные значения, персульфата аммония на 100 мл деионизованной воды. Молярная масса вещества (NH4)2S2O8 составляет 228 г, соответственно, молярность рабочего раствора - от 0,00005 М до 0,05 М, включая указанные значения.

Увеличение концентрации соли в растворе или использование растворов других солей приводит к окислению частиц во время электрохимического расслоения графена. Так, при использовании сульфата аммония (NH4)2SO4 (в предлагаемом способе используют персульфат аммония (NH4)2S2O8) и увеличении его концентрации до величины получения раствора с молярностью 0,1 М происходит окисление частиц графена до степени примерно 17% (K. Parvez, Z.-S. Wu, R. Li, X. Liu, R. Graf, X. Feng, K. Mullen. «Exfoliation of Graphite into Graphene in Aqueous Solutions of Inorganic Salts», J. Am. Chem. Soc., 2014, 136, 6083).

Кроме того, подобраны режимы напряжения. Величину напряжения для указанного рабочего раствора в целях отсутствия окисления получаемых расслоением графеновых частиц используют не более 15 В. Увеличение напряжения приводит к более сильному электролизу воды и, как следствие, обеспечивает окисление графеновых частиц.

Относительно полярности. Использована полярность напряжения, при которой к графитовому электроду прикладывают положительное напряжение. При обратной полярности, считается, что окисления не происходит. Относительно расслоения при обратной полярности - практически выход расслоившегося материала крайне низок.

Временной промежуток проведения электрохимического расслоения при подготовке графита, характеризующегося массой чешуек около 10 мг, выбран 10 мин и менее. Увеличение времени электрохимического расслоения может обеспечить окисление частиц уже в растворе.

Так как после проведения электрохимического расслоения получают относительно толстые частица, то необходим второй этап обработок, которыми расслаивают частицы до требуемой толщины, соответствующей 1-2 монослоям графена.

При механическом расслоении путем применения ультразвукового воздействия и центрифугирования или путем диспергирования используются предпосылки к более тонкому расслоению, которые создаются на этапе электрохимического расслоения. Хорошо известно, что электрохимическое расслоение сопровождается интеркаляцией газов в межслойное пространство частиц, что и создает условия для последующего расслоения при дополнительных воздействиях. Ультразвук оказывает расслаивающее действие. Последующее после обработки ультразвуком центрифугирование используют для разделения частиц по массе, поскольку фракция более тяжелых частиц оседает в придонной области, более легкая - держится на плаву. При этом центрифугирование также выполняет функцию расслаивания частиц, содержащих газы, интеркалированные в процессе электрохимического расслоения, за счет сдвиговых напряжений в жидкости.

Длительные обработки ультразвуком - от 10 до 20 часов при мощности ультразвука 240 Вт - обеспечивают суспензию, содержащую монослойные и бислойные частицы графена.

Большие мощности ультразвука, больше 400-500 Вт приводят к разламыванию частиц на кубики с ребром около 1 нм. Таким образом, при получении графеновых частиц происходит значительное изменение размеров не только в отношении толщины, но и латеральных размеров. Последнее не желательно. Целесообразно использовать умеренные мощности ультразвука, не менее 100 Вт и не более 240 Вт. Указанная мощность ультразвука обеспечивает расслоение и не приводит к значительному уменьшению латеральных размеров частиц графена, что благоприятно в целях получения чернил.

В предлагаемом способе проводят циклы, включающие ультразвуковое воздействие около 30 мин с мощностью ультразвука от 100 до 240 Вт, включительно, и последующее центрифугирование около 30 мин, используют от 5 до 10 циклов, включительно. При центрифугировании значение скорости ротора составляет 6000 об/мин и более. Указанный режим является наиболее оптимальным.

Эквивалентом применения обработки из ультразвукового воздействия и последующего центрифугирования является обработка диспергированием. Последнее осуществляют, используя обычный рабочий режим диспергатора, - при мощности 500 Вт в течение времени от 0,5 до 2 ч, включительно, в режиме диспергатора от 2500 до 20000 об/мин, включительно.

Перед проведением механического расслоения вводят в суспензию добавку, препятствующую слипанию графеновых частиц. Применение указанных добавок, ассортимент которых довольно разнообразен, при расслоениях известный прием. Однако важен момент введения ее - до механического расслоения. В качестве добавки, препятствующей слипанию графеновых частиц, вводят поверхностно-активное вещество или Трилон Б. В качестве поверхностно-активного вещества используют алкилбензолсульфокислоту, или лауретсульфат натрия 70%, или диэтаноламид - неионогенное поверхностно-активное вещество, или кокамидопропилбетаин 40%. Перед введением добавки суспензию после этапа электрохимического расслоения промывают, удаляя остатки соли, используемой для электрохимического расслоения. Добавку вводят в количестве от 0,01 до 2% от объема суспензии.

В предлагаемом способе кроме указанной добавки, препятствующей слипанию графеновых частиц, вводят также обычно применяемую на практике добавку, обеспечивающую стабильность суспензии, - этиленгликоль.

Таким образом, предлагаемый способ обеспечивает получение суспензии, в которой толщина частиц графена снижена до 1,0 нм, то есть, получение суспензии, включающей монослойные и бислойные частицы, с отсутствием слипания частиц, что подтверждается атомно-силовой микроскопией (см. Фиг. 1).

Отсутствие окисления графеновых частиц при электрохимическом расслоении подтверждается экспериментально (см. Фиг. 2 и 3). Был проведен изохронный отжит пленок, напечатанных чернилами на основе суспензии, изготовленной по предлагаемому способу, при температурах 100-200°С и последующие измерения их сопротивления. Измерения показывают отсутствие изменения сопротивления (см. Фиг. 2а)). В то время как, этот же эксперимент в отношении пленок, напечатанных чернилами на основе суспензии, содержащей окисленные частицы графена, показывает изменение сопротивления (см. Фиг. 2б)). Кроме того, исследование спектрального состава пленок, напечатанных чернилами на основе суспензии, получаемой по предлагаемому способу, показывает наличие в пленках только углерода (см. Фиг. 3а)). Кислород, который характерен в случае наличия окисления отсутствует. КРС-спектры показывают отсутствие уширения пика G, которое наблюдается для окисленных частиц, и для которых интенсивность пика D относительно низкая. Для сравнения измерены КРС-спектры в случае частиц окисленного графена с относительно низкой степенью окисления (около 20%) (см. Фиг. 3б)). Характерно значительное уширение пика G, повышение интенсивности пика D.

В качестве сведений, подтверждающие возможность осуществления способа с достижением технического результата. Приводим нижеследующие примеры реализации.

Пример 1

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,05 М. Величина напряжения равна 10 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 5 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество, используя алкилбензолсульфокислоту, которую вводят в количестве 2% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения ультразвукового воздействия и центрифугирования. Обработку проводят циклами, включающими ультразвуковое воздействие около 30 мин с мощностью ультразвука 240 Вт последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин. Осуществляют 5 циклов. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - этиленгликоль.

Пример 2

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,001 М. Величина напряжения равна 7 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 10 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - неионогенное поверхностно-активное вещество, используя диэтаноламид, которое вводят в количестве 1% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения ультразвукового воздействия и центрифугирования. Обработку проводят циклами, включающими ультразвуковое воздействие около 30 мин с мощностью ультразвука 200 Вт последующее центрифугирование около 30 мин, со скоростью ротора 6200 об/мин. Осуществляют 8 циклов. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - N-метилпирролидон.

Пример 3

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,002 М. Величина напряжения равна 7,5 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 9 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество, используя кокамидопропилбетаин 40%, которое вводят в количестве 1,3% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения ультразвукового воздействия и центрифугирования. Обработку проводят циклами, включающими ультразвуковое воздействие около 30 мин с мощностью ультразвука 100 Вт последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин. Осуществляют 5 циклов. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - пропиленгликоль.

Пример 4

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,00005 М. Величина напряжения равна 15 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 10 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество, используя лауретсульфат натрия 70%, который вводят в количестве 0,1% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения ультразвукового воздействия и центрифугирования. Обработку проводят циклами, включающими ультразвуковое воздействие около 30 мин с мощностью ультразвука 110 Вт последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин. Осуществляют 10 циклов. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - диэтиленгликоль.

Пример 5

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении стандартно подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,05 М. Величина напряжения равна 3 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 6 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - трилон Б, который вводят в количестве 0,01% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения диспергирования. Диспергирование осуществляют в течение времени 0,5 ч, в режиме диспергатора 20000 об/мин при мощности 500 Вт. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - этиленгликоль.

Пример 6

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,005 М. Величина напряжения равна 4 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 8 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - трилон Б, который вводят в количестве 0,05% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения диспергирования. Диспергирование осуществляют в течение времени 1,5 ч, в режиме диспергатора 3000 об/мин при мощности 500 Вт. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - этиленгликоль.

Пример 7

При осуществлении способа получения водной суспензии графена для проводящих чернил сначала проводят этап получения графеновых частиц расслоением в жидкой фазе электрохимически. Расслоение проводят в отношении подготовленного графита, характеризующегося массой чешуек около 10 мг. Для расслоения используют в качестве электролита водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,00005 М. Величина напряжения равна 15 В. Прикладывают к графитовому электроду положительное напряжение. Проводят электрохимическое расслоение в течение 10 мин.

После проведения электрохимического расслоения проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

Затем вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество, используя лауретсульфат натрия 70%, который вводят в количестве 0,1% от объема суспензии.

После введения добавки приступают к механическому расслоению, которое проводят путем применения диспергирования. Диспергирование осуществляют в течение времени 2 ч, в режиме диспергатора 2500 об/мин при мощности 500 Вт. После проведения этапа механического расслоения вводят добавку, обеспечивающую стабильность суспензии, - этиленгликоль.

1. Способ получения водной суспензии графена для проводящих чернил, включающий получение графеновых частиц расслоением в жидкой фазе электрохимически с использованием в качестве электролита водного раствора персульфата, отличающийся тем, что используют водный раствор персульфата аммония (NH4)2S2O8 с молярностью 0,00005 М до 0,05 М, включая указанные значения, напряжение при электрохимическом расслоении используют не более 15 В, к графитовому электроду прикладывают положительное напряжение, временной промежуток проведения электрохимического расслоения при подготовке графита, характеризующегося массой чешуек около 10 мг, выбирают 10 мин и менее, после электрохимического расслоения вводят добавку, препятствующую слипанию графеновых частиц, и приступают к механическому расслоению, которое проводят путем диспергирования или проводят путем применения ультразвукового воздействия, центрифугирования.

2. Способ по п. 1, отличающийся тем, что после проведения электрохимического расслоения, до введения добавки, препятствующей слипанию графеновых частиц, проводят промывание суспензии и удаляют остатки соли, используемой для электрохимического расслоения.

3. Способ по п. 1, отличающийся тем, что при механическом расслоении, которое проводят путем применения ультразвукового воздействия, центрифугирования, применяют циклы, включающие ультразвуковое воздействие около 30 мин с мощностью ультразвука от 100 до 240 Вт, включительно, и последующее центрифугирование около 30 мин, со скоростью ротора 6000 об/мин и более, используют от 5 до 10 циклов, включительно.

4. Способ по п. 1, отличающийся тем, что механическое расслоение проводят путем диспергирования в течение времени от 0,5 до 2 ч включительно, в режиме диспергатора от 2500 до 20000 об/мин включительно, при мощности 500 Вт.

5. Способ по п. 1, отличающийся тем, что вводят добавку, препятствующую слипанию графеновых частиц, - поверхностно-активное вещество или Трилон Б.

6. Способ по п. 5, отличающийся тем, что в качестве поверхностно-активного вещества используют алкилбензолсульфокислоту, или лауретсульфат натрия 70%, или диэтаноламид, или кокамидопропилбетаин 40%.

7. Способ по п. 1, отличающийся тем, что кроме добавки, препятствующей слипанию графеновых частиц, вводят после механического расслоения добавку, обеспечивающую стабильность суспензии, - этиленгликоль, или N-метилпирролидон, или пропиленгликоль, или диэтиленгликоль.