Способ приготовления раствора молочно-белкового концентрата

Иллюстрации

Показать всеРеферат

с. в„ У ". .нф а <

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Соеетскин

Социалистических

Республик (11)610508

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (61) Дополнительное к BBT. свид-ву (51) М. Кл.

A J 1/20 (22) 3аявленО 210676 (21)2376327/28-13 с присоединением заявки _#_a— (23) Приоритет (43) Опубликовано 150678.Бюллетень Эй 22 (45) Дата опубликования описания О6О578

Гасударственный комнтет

Совета Мнннстрав СССР оо делам нзобретаннй н аткрытнй

Ф б (53) УДК

637.147.2(088.8) (72) Авторы

A.A, Мухин, В.К. Яшин, Ю.Н. Кузьмин, Е.П. Брусиловская, A.Î. Шевцова, A.A. Соколов, Н.A. Гроностайская, В.Ф. Сергеева, H.Þ. Алексеева и Е.M ° Зимелихина (71) Заявители (54) СПОСОБ ПРИГОТОВЛЕНИЯ PACTBOPA

МОЛОЧНО-БЕЛКОВОГО КОНЦЕНТРАТА

2 сущи основные недостатки, укаэанные выше, в частности, для осуществления процесса растворения белка требуются значительные затраты времени, в нем Йе предусмотрены условия, обеспечивающие достаточно большой поверхностный контакт частиц белка с растворителем, и следовательно, получение продукта по» вишенной растворимости.

Целью изобретения является ускоре» ние процесса растворения и повышение качества продукта путем улучшения его растворимости.

Изобретение относится к молочной ттромышпенности, а именно к вопросам

1триготовления растворов молочно- белковых концентратов, в частности казен Матов. 6

Известны различные способы получе

Мия растворов укаэанных продуктов.

Согласно одному из них в исходный белок (казеин) вносят необходимое ко отичество -растворителя (водный растворен 10

;гидроокиси. натрия), смесь механичесКим путем перемешивают и нагревают до 60-70 С до получения гомогенного раствора, причем процесс осуществляют д обогреваемой ванне с мешалкой (1). йри работе по этому способу для обестте чения поверхностного контакта частиц фелка с растворителем н подогрева все(й массы продукта требуется длительное . .время -(от 1 до 1,5 ч),механическое пе- @) ремешивание,массы приводит к наполнению раствора,воздухом, вспениванию и увеличению вязкости продукта. согласно другому известному спосо> бу исходный белок смешивают с водой э емкости и обрабатывают на коллоидной мельнице, после чего вносят, раствори» тель и смешивают белок с растворителе(м в смесителе при подогреве 2 ). Этот способ непрерывный, однако ему при,1(ля этого смешйвание: измельченногЬ белка - сырца с растворителем осущест вляют путем гомогенизации смеси при давлении 100 - 150 кгс/см с последующей повторной гомогенизацией при давлении 50- 100 кг/см, причем перед повторной гомогениэацией смесь нагревают до 55- 60 C. Процесс ведут непрерывно в тонком слое под давлением.

Предлагаемый способ обеспечивает большой поверхностный контакт частиц белка с растворителем и быстрое его растворение.

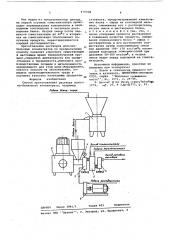

На чертеже схематично изображена установка для осуществления предлагаемого способа.

610508

Этапы обработки

Растворимость, мл влажного осадка !

Содержаиисухих веществ, Ъ рН

6,89

16,0

6,80

16,0

0,1

В установку входят коллоидная мельница 1 для измельчения белка- сырца, гомогениэатор 2, состоящий из первой и второй ступеней (3 и 4), устроЯство для нагревания 5, установленное между ступенями гомогениэатора, и насос-дозатор 6 для подачи растворителя, связанный трубопроводом с первоЯ ступенью гомогениэатора.

Согласно предлагаемсму способу бе.лок- сырец с температурой 80 - 35 С подают в коллоидную мельницу 1, где он измельчается и в виде пастообразной

Массы поступает в бункер 7 гомогениза

Кора. Иэ бункера 7 белок поступает в первую ступень 3 гомогенизатора. Туда же одновременно насосом — дозагором 6 подается в необходимом количестве расхворитель с температурой выше 40"С. На первой ступени 3 гомогенизатора белок смешивается с растворителем s тонном слое при продавливании смеси через го могенизирующую цель клапана при давлении 100- 150 кгс/см . Затем полученная взвесь неполностью растворившихся частиц белка прсходит через устройст- 26 во 5, нагревается до 55 - 60 С и поступает во вторило ступень 4 гомогенизатора, где подвергается повторной гомогенизации при давлении 50-100 мкг/см1

Из второй ступени гомогенизатора, 30 выходит готовый раствор белка.

Пример 1. Приготовление казеината натрия. Каэеин- сырец в количестве 50 кг с содержанием 20% сухих веществ измельчают на коллоидной мельни-35 це до пастообразной консистенции и подают в гомогенизатор, куда одновременно направляют раствор гидроокиси натрия в соотношении lã:6(1 ч. гидроокиси, 6 ч. казеина). В гомогениэаторе проис-40 ходит смешивание каэеина- сырца с гидроокисью натрия и гомогениэация под давлением 150 кгс/см . Ha выходе из гомогенизатора получают смесь, представляющую собой тонкую BSBech: непол- 45 ностью растворившихся частиц каэеина.

Эту смесь подогревают до 60 С и напСмесь, прошла обработку на первой ступени,гомогейизатора

Раствор. прошел обработку на второй ступени гомогенизатора равляют еще раз в гомогенизатор. Повторную гомогенизацик ведут при таком же давлении, т.е. 100 кгс/cM . Во время повторной гомогениэации казеин полностью1 растворяется.

Полученный раствор характеризуется следующими показателями: рН 6,6, рас- творимость 0,05 сырого осадка, консистенция однородная, нерастворивших" ся частиц каэеина не содержится.

Пример 2. Приготовление раст вора каэеината натрия. Казеин — сырец в количестве 50 кг с содер.канием 20% сухих веществ измельчают на коллоидн и мельнице до пастообразной консистенции и направляют на первую ступень гсмогенизатора. Туда же подают раствор гидроокиси натрия. Смешивание измельченного каэеина- сырца с гидроокисью натрия и частичное его растворфние происходит под давлением 100кгс/Фм.

Затем продукт после выхода из первой ступени гомогенизатора нагревают до

60 С и направляют на вторую ступень гомогениэатора, где под давлением

50 кгс/см происходит гомогенизация частично растворившеЯся смеси и ее полное растворение. Качество полученного продукта соответствует предъявляемым требованиям.

Пример 3 . Приготовление paar ора копреципитата. Высококальциевый копреципитат сырец в количестве 50 кт, содержащий 25% сухих. веществ, подают на коллоидную мельницу. Полученную измельченную пастообразную массу направляют на первую ступень гомогениза тора, туда же подают 26 кг раствора триполифосфата натрия концентрацией

З,ЗЪ и температурой 40 С. Гомогениза4Ht0 осуществляют при давлении 100кгс/см, Затем полученную смесь нагревают до .

60 С и подают на вторую ступень гомог енизатора. Повторную гомогенизацию осу ществляют при давлении 100 .кгс/см

Ниже представлены показатели качества смеси и раствора.

Радара Алку - сирца

Тираж 603. Подписное

ЦНИИПИ Заказ 3041/1

Филиал ППП Патент, г. Ужгород, ул р л. Проектная, 4

Как видно иэ представленных данных, на первой ступени гомогениэатора происходит перемешивание компонентов s необходимом соотношении и частичное растворение белка. Нагрев смеси после пер0

Iвичной гомогениэации до 60 С и вторичная ее гомогениэация обеспечивают получение продукта, характеризующегося хорошей растворимостью.

Приготовление растворов молочно- ! (1 белковых концентратов по предлагаемому способу позволит упростить существующий в настоящее время технологоческий процесс,сократить длительность его осуществления и трудоемкость, уменьшить производственные площади и металлоемкость применяемого для этой цели оборудования, снизить затраты на обслуживание, повысить производительность труда и улучшить качество получаеьых продуктов.

Формула изобретения

Способ, приготовления раствора молочно-белкового концентрата, например каэенната, предусматривающий измельчение белка — сырца на коллоидной мельнице, смешивание его с растворителем, нагрев смеси и растворение белка, отличающийся тем, что, с целью ускорения процесса растворения и повыаения качества продукта, смеши» ванне измельченного белка — сырца с растворителем и его растворение осуществляют путем гомогенивации смеси при давлении 100- 150 кгс/c >q последующей повторной гомогениэацией при давлении 50-100 кгс/см, а нагрев смеси ведут перед повторной ее гомогениэацией.

Источники информации, принятые во внимание при экспертизе:

1. Новое в технологии пищевого каэеина и казеината, ЦНИИТЭИМясомолпром

СССР, серия Молочная промышленность!, М., 1971, с. 29-40.

2 ° "jovrna(0f the 3ocietg of Вагу Тесово(оф

1972 о . 25 t Р 2,АргiF) 972, .Р 91.