Способ изготовления кристаллов полупроводниковых приборов

Иллюстрации

Показать всеРеферат

СПОСПБ ИЯГОТПВЛЕНИЛ КРИСТАЛЛОВ ПОЛУПРПВПЛНИКПВЫХ ПРИБОРОВ,включающий операции формирования элементов структуры в полупроводниковой подложке С маскирующим их диэлектрическим покрытием, вскрытие контактных областей к элементам структуры, формирование металлизированной разводки и канавок разделительной изоляции , нанесение защитного диэлектрического покрытия на рельефную поверхность и вскрытие металлизированных контактных площадок, отличающийся тем, что, с целью упрощения способа, создание канавок разделительной изоляции проводят механическим надрезом через резистивную маску с последующим подтравливанием , а вскрытие контактных площадок производят удалением резиста.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕН

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 3552721/25 (22) 16, 02.83 (li6) 15.07.93. Бюл. К 26 (72) Р.Н.Глущенко, А.Н.,0митриев и A.È.Êîëû÷åB (56) Патент Англии Р 1532206, кл. Н 01 ?. 21/76, опубл. 1977 (5>>)!57) СПОСОБ И ГОТОВЛЕНИЯ КРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ,включающий операции формирования элементов структуры в полупроводниковой подложке с маскирующим их диэлектрическим покрытием, вскрытие контактИзобретение относится к микроэлектронике и может быть использовано при промышленном изготовлении .полупроводниковых приборов, Известен способ изготовления полупроводниковых структур, включающий формирование областей противополож- . ного типа проводимости, металлизированной разводки и диэлектрической изоляции элементов механическим надрезом.с последующим подтравливанием, Недостатком данного способа является отсутствие защиты р-и-перехода по краю активного элемента, что приводит к загрязнению перехода и, как следствие, к повышенному браку по точкам утечки, лля предотвращения этого необходимо применять всевозможные защитные покрытия в процессе

"борки арматур, что приводит к увеличению трудоемкости, „„ ) „„1102433 А1 ных областей к элементам структуры, .формирование металлизированнои разводки и канавок разделительной изоляции, нанесение защитного диэлектрического покрытия на рельефную поверхность и вскрытие металлизированных контактных площадок, о т л ич а ю шийся тем, что, с целью упрощения способа, создание канавок разделительной изоляции проводят механическим надрезом через резистивную маску с последующим подтравливанием, а вскрытие контактных площадок производят удалением резиста.

Наиболее близким техническим решением к изобретению является способ изготовления кристаллов полупроводниковых структур, включающий формирование элементов структуры в полупроводниковой подложке с маскирующим их диэлектрическим покрытием, вскрытие контактных областей к элементам структуры, формирование ме- . таллизированной разводки и канавок разделительной изоляции, нанесение защитного изолирующего йокрытия на

peJlbehHye поверхность и вскрытие металлизированных контактных площадок.

Недостатком данного способа является его сложность и длительность проведения из-за операций фотогравировки по контактам и меза областям с последующим глубоким травлением канавок разделительной изоляции„ Причем, при проведении фотогравировки предъяв11024 ляются повышенные требования к маскирующим свойствам фоторезиста, который должен выдержать длительное воздействие травителя при травлении полу-5 проводникового материала на глубину несколько десятков микрон.

Такая значительная глубина травления необходима для полного разделения активных областей между собой, кото- 1р рое достигается при глубине травления более ширины области противоположного подложке типа проводимости плюс глубины распространения объемного заряда р-п-перехода. 15

Цель изобретения - упрощение способа.

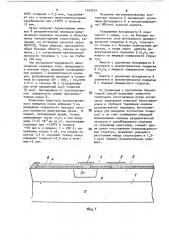

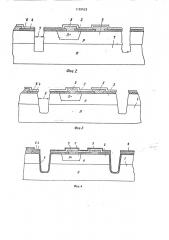

Цель достигается тем, что в способе изготовления кристаллов полупроводниковых структур, включающем one- gp рации формирования элементов структуры в полупроводниковой подложке с маскирующим их диэлектрическим покрытием, вскрытие контактных областей элементам структуры, формирование 25 металлизированной разводки и канавок разделительной изоляции, нанесение защитного диэлектрического покрытия на рельефную поверхность и вскрытие металлизированных контактных площа- 3О док, создание канавок разделительной изоляции проводят механическим надрезом через резистивную маску с последующим подтравливанием, а вскрытие металлизированных контактных площадок 35 производят удалением резиста, На фиг.1 показана полупроводнико" " вая подложка, служащая коллекторной областью транзисторной структуры, базовая и эмиттерная области, нане" щ сенное на них маскирующее защитное покрытие, контактные площадки металлизации, покрытые слоем фоторезиста; на фиг.? - полупроводниковая подложка с канавками диэлектрической изо- 45 ляции элементов, полученными путем механического надреза; на фиг. 3полупроводниковая подложка со сформированными канавками лиэлектрическоч. изоляции путем подтравливания; на фиг„4 - полупроводниковая подложка с пассивирующей пленкой, нанесенной на рельефную поверхность; на фиг,5 - завершенная полупроволниковая транзисторная структура со вскрытыми контактными площадками„

На фиг„l-5 изображены полупроводниковая подложка 1, базовая область 2, эмиттерная область 3, за33 4 щитное покрытие 4, контактные площадки металлизации 5, слой фоторезиста 6, канавки 7 диэлектрической изоляции, подтравленные канавки

8 диэлектрической изоляции, пассивирующая пленка 9.

Пример. В полупроводниковой подложке кремния 1 толщиной 300 мкм, служащей коллектором, формируют диффузией бора из трехбромистого бора

BBr> базовую область 2 глубиной залегания 10 мкм и противоположного подложке р-типа проводимости, Диффузию проводят в две стадии: загонка примеси при температуре

1030 С и более высокотемпературная (Т = 1220 С, t = 5 ч) разгонка в комбинированной среде сухого и увлажненного водяными парами кислорода, в процессе которой вырастает маскирующая лиэлектрическая пленка двуокиси кремния. 4 толщиной 1 мкм.

Далее фотогравировкой вскрывают окна и вновь диффузией формируют эмиттерные области 3 локально для каждой транзисторной структуры. ДифФузию проводят из треххлористого

Фосфора РС1> при температуре 1200 С.

В процессе термической разгонки диффузионного слоя 3 на глубину 6,5 мкм вырастает также диэлектрическая пленка фосфорно-силикатного стекла

4 толщиной 0,4 мкм..

К сформированным областям базы 2 и эмиттера 3 фотогравировкой вскрывают контактные области, после чего фоторезист снимают и проводят отмывку пластин в перекисноаммиачной смеси. атем осуществляют вакуумные напыления алюминия 5 до толщины

1,5 мкм.

Йеталлизированную разводку hopмируют фотогравировкой с травлением алюминия в травителе состава H>P0+ .

: HN0, : СН Сооя : H 0 (1 >0:6:30:5), используя. маскирующие свойства фото» резиста ?П-383, который наносят центрифугированием со скоростью врящения

3000 об/мин толщиной 1 мкм, Далее следует сушка при температуре 100 С в течение 15 мин, совмещение, экспонирование, проявление, задубливание при 160 С и оттравливание металла.

После удаления отработанного фоторезиста ЬП383 наносят фоторезист

1102433

ФП25 толщиной 4,5 мкм, подсушивают его и проводят низкотемпературное задубливание при 120 С в течение

15 мин.

Затем проводят формирование канавок 8 разделительной изоляции механическим налрезом подложки в областях между транзисторными структурами, например, на установке дисковой резки

04ПП100, Таким образом, разделяется общая базовая область, причем не насквозь, а с сохранением механической прочности подложки 1, т.е. на глубину 150 мкм.

Пля устранения нарушенного механическим надрезом слоя, приводящего к утечкам тока, проводят дотравливание канавок 7 разделительной изоляции. Дотравливание проводят в травителе по кремнию (HF : HN0 . СН СООН

1:3:1) в течение 40 с (стравливают при этом нарушенный слой толщиной

15 мкм), Маскирующим от подтравливания поверхности служит фоторезистивная маска 6.

Нанесение защитного диэлектрического покрытия окиси алюминия 9 на рельефную поверхность проводят метороМ испарения электронным лучом, В медный, охлаждаемый водой, тигель

Закладывают куски А1. 03 и под вакуумом (1-5) 10 мм рт.ст. llopoãðåBàþò подложку при 120 С в течение

10 мин и в режиме: I = 200 А, напряжение накала 0 кВ, ток накала на катоде 1,5 А, напыляют пленку окиси алюминия толщиной 0,4 мкм в течение 6 мин.

Вскрытие металлизированных контактных площадок 5 производят удалением фоторезиста 6 в концентрированной 984-ной азотной кислоте.

Разрушение фотореэиста 6 начинается с краев, т.к. на боковых поверхностях слоя фоторезиста диэлект10 рическое покрытие 9 А1 О> получается тонким и с большим количеством де" фектов, а также через дефекты диэлектрического покрытия 9 A1 0> heжащего на лицевой поверхности струк15 тур о

Вместе с удалением фотореэиста 6 удаляется и диэлектрическое покрытие

9 А1 0з с лицевой поверхности структур.

20 Вместе с удалением фоторезиста 6 удаляется и диэлектрическое покрытие

9 с лицевой поверхности структур.

По сравнению с прототипом предлагаемый способ позволяет упростить техпроцесс изготовления путем исключения трудоемких операций (фотогравировка и глубокое травление канавок разделительной изоляции, фотогравиЗО ржевка для вскрытия контактных площадок) и эа счет совмещения операций формирования канавок разделительной изоляции и скрайбирования подложки на отдельные кристаллы, снижает вре35 мя цикла изготовления полупроводниковых структур, позволяет уменьшить, расстояние между структурами в 1,52 раза (ширину разделительных дорожек) .

1102433

11026 33

Редактор Г.Берсенева Техред М.Моргентал Корректор А.Козориз

Заказ 2831) Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101