Автоматический регулятор тормозной рычажной передачи железнодорожного транспортного средства

Иллюстрации

Показать всеРеферат

Изобретение относится к области транспортной техники. Цель изобретения - повышение эффективности работы тормозов. При загрузке вагона кронштейн 14 подрессоренной части тележки опускается на некоторую величину относительно рычага 17 . ./ . /J (неподрессоренной части тележки), а корпус авторегулятора 1 занимает горизонтальное положение. Поскольку стержень 7 зажат фрикционными клиньями втулки 6 и остается неподвижным, то расстояние между кронштейном 14 и вертикальным рычагом 17 увеличится, винт 11 переместится относительно стопорного механизма 3 - произойдет регулировка рычажной передачи тормоза, т. е. компенсация износа тормозных колодок и изменения углов наклона рычагов. При разгрузке вагона кронштейн 14 поднимается , корпус авторегулятора 1 занимает исходное наклонное положение, при этом винт 11 во внутрь не перемещается, а стержень 7, преодолевая силу трения фрикционных клиньев втулки 6, выходит из корпуса авторегулятора на исходную величину. Вертикальные колебания подрессоренной части тележек и вагона, обусловленные неровностями железнодорожного пути, компенсируются зазором а авторегулятора (авторегулятор не работает). 3 ил. (Л 7 7 со о ГчЭ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 61 Н 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTQPCHQMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3997303/25-11 (22) 24.12.85 (46) 15.05.87. Бюл. № 18 (71) Калининградский вагоностроительный завод (72) В. А, Дядищев, В. В. Корныльев, А. Ф. Горин, Н. А. Попов, П. Г1. Ющенко, В. H. Рекунов, H. Г. Кашин и В. А. Горбенко (53) 625.2.598 (088.8) (56) Авторское свидетельство СССР № 216559, кл. В 61 Н 15/00, 1965. (54) АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР

ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (57) Изобретение относится к области транспортной техники. Цель изобретения— повышение эффективности работы тормозов.

При загрузке вагона кронштейн 14 подрессоренной части тележки опускается на некоторую величину относительно рычага 17

А

„.SU» 1310271 (неподрессоренной части тележки), а корпус авторегулятора 1 занимает горизонтальное положение. Поскольку стержень 7 зажат фрикционными клиньями втулки 6 и остается неподвижным, то расстояние между кронштейном 14 и вертикальным рычагом 17 увеличится, винт 11 переместится относительно стопорного механизма 3 — произойдет регулировка рычажной передачи тормоза, т. е. компенсация износа тормозных колодок и изменения углов наклона рычагов.

При разгрузке вагона кронштейн 14 поднимается, корпус авторегулятора 1 занимает исходное наклонное положение, при этом винт 11 во внутрь не перемещается, а стержень 7, преодолевая силу трения фрикционных клиньев втулки 6, выходит из корпуса авторегулятора на исходную величину.

Вертикальные колебания подрессоренной части тележек и вагона, обусловленные неровностями железнодорожного пути, компенсируются зазором а авторегулятора (авторегулятор не работает). 3 ил.

1310271

Изобретение относится к железнодорожному транспорту и касается авторегуляторов тормозных рычажных передач вагоновсамосвалов.

Целью изобретения является повышение эффективности работы тормозов.

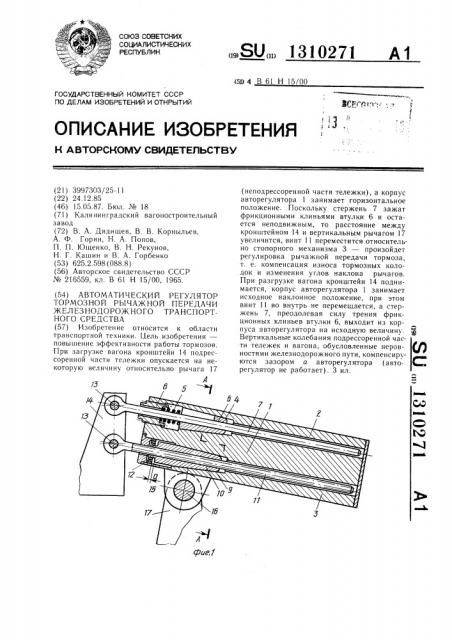

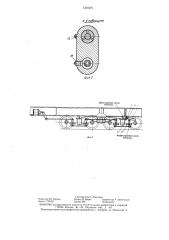

На фиг. 1 схематически показан авторегулятор, продольный разрез; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — рычажная передача с авторегулятором.

Корпус 1 авторегулятора состоит из фрикционного 2 и стопорного 3 механизмов. Фрикционный механизм содержит корпус 4, к внутренней поверхности которого прижаты пружиной 5 фрикционные клинья разрезной конусной втулки 6, сидящей на стержне 7. Усилие пружины 5 регулируется гайкой 8. Стопорный механизм 3 содержит конус 9, внутри которого имеется гайка 10, связанная несамотормозящей резьбой с винтом 11. Между гайкой 10 и обоймой подшипника 12 внутри стопорного механизма создается зазор а холостого хода регулятора. Стержень 7 фрикционного механизма и винт 11 стопорного механизма соединены валиками 13 с кронштейном 14 подрессоренной части тележки вагона, а корпус 1 авторегулятора посредством кронштейна 15 и валика 16 соединен с вертикальным рычагом 17 неподрессоренной части тележки. Установочные винты 18 служат для отжима конусной втулки 6 и гайки 10 при выключении авторегулятора.

Фрикционный и стопорный механизмы могут иметь и другие конструктивные исполнения: в виде пластин сжатых пружиной, фиксатора с рейкой, секторов гайки с самотормозяшей резьбой, соединенных браслетной пружиной и т. п.

Автоматический регулятор работает следующим образом.

При загрузке вагона кронштейн 14 опустится вниз на некоторую величину относительно рычага 17, при этом корпус 1 авторегулятора займет горизонтальное положение. Поскольку стержень 7 зажат фрикционными клиньями втулки 6, то винт

11 будет перемешаться относительно стопорного механизма 3, при этом гайка 10, перемещаясь с винтом 11, отойдет от конуса 9, пройдет зазор а холостого хода авторегулятора, упрется во внутреннюю обойму подшипника 12 и начнет скручиваться.

В результате этого расстояние между кронштейном 14 и вертикальным рычагом 17 увеличится, произойдет регулировка рычажной передачи тормоза, т. е. компенсация износа тормозных колодок и изменения углов наклона рычагов.

В том случае, если суммарный износ тормозных колодок окажется меньше, чем

Фор,чула изобретения

Автоматический регулятор тормозной рычажной передачи железнодорожного транспортного средства, содержащий корпус, в котором смонтированы фрикционный и стопорный механизмы, первый из которых выполнен с выступающим из корпуса винтом, соединенным несамотормозяшейся резьбой с гайкой, имеющей наружную коническую поверхность, контактирующую с поверхностью конического гнезда, отлинаюи!ийся тем, что, с целью повышения эффективности, фрикционный механизм снабжен разрезной втулкой с наружной конической поверхностью, прижимаемой пружиной к поверхности конического гнезда, выполненного в корпусе, коническое гнездо под гайку стопорного механизма также выполнено в корпусе, стержень и винт установлены в корпусе параллельно друг другу и выступающими из корпуса в одну сторону, причем концы стержня и винта снабжены элемен35

45 тами их закрепления на подрессоренной части тележки, а на корпусе выполнен кронштейн для соединения с вертикальным рычагом передачи.

50 величина, обусловленная поворотом корпуса авторегулятора относительно рычага 17, 5 тогда стержень 7, преодолевая силу трения фрикционных клиньев втулки 6, переместится на необходимую величину вовнутрь фрикционного механизма 2.

При разгрузке вагона кронштейн 14 поднимается вверх, корпус 1 авторегулятора займет исходное наклонное положение.

Винт 11 не имеет возможности перемещения вовнутрь, а стержень 7, преодолевая силу трения фрикционных клиньев втулки 6, выйдет из корпуса авторегулятора на требу)5 емую величину.

Необходимый зазор между колодками и колесами в отпущенном состоянии тормоза образуется за счет регулировки усилия пружины 5 фрикционного механизма 2 и волнообразного движения колесных пар вагонов.

Вертикальные колебания обрессоренной части тележек и вагона обусловленные неровностями железнодорожного пути, компенсируются зазором а авторегулятора авторегулятор не работает.

Отжимом конусной втулки 6 и гайки 10 посредством установочных винтов 18, стержень 7 и винт 11 могут быть приведены в исходное положение.

l3l027l

4-4 лоРериулО фие.2

Обрессареннан часть

Необрессореннаа vcrcmr те тенгни

Фааб

Составитель С. Макаров

Редактор Ю. Середа Техред И. Верес Корректор A. Зимокосов

Заказ i 752/18 Тираж 456 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

i I 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4