Способ изготовления полупроводниковых структур

Иллюстрации

Показать всеРеферат

Изобретение относится к микроэлектронике , в частности к технологии изготовления полупроводниковых структур с многоуровневой металлизацией. Способ позволяет повысить надежность полупроводниковых структур путем исключения проводящих дефектов в диэлектрическом покрытии, формируемом между двумя уровнями металлизации . Для достижения цепи после нанесения нижнего слоя алюминия и литографии по нему на полупроводниковую структуру наносят диэлектрическое покрытие, проводят термообработку при 450-600°С, планаризацию поверхности стравливанием бугорков алюминия, выступающих над поверхностью в порах диэлектрического покрытия, и окисляют алюминий в порах покрытия. Затем проводятся операции формирования верхнего слоя металлизации. 4 . с S (Л

СОК 3 СОВЕТСНИХ

СОЦЙАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 5 Н 01 1 21/441

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ. СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ =! (46) 15.07.93. 6юл, Н 26 (21) 4340868/25 (22) 10.12.87 (72) А.Г. Алексенко, В.Н. Глущенко, В.В. Зенин и А.И. Колычев (54) СПОС06 ИЗГОТОВЛЕНИЯ ПОЛУПРОВОД"

НИКОВЫХ СТРУКТУР (57) Изобретение относится к микро" электронике, в частности к техноло(56) J. Uac. Sci. Technol. В., v. 4, М 3, 1986 р. 774-776.

Arthur J. Learn Suppression of

aluminium hillock grown Ъу overlayers

of silicon dioxide chemickally-vapor-.

deposited at low temperature.

Заявка Японии и 60-225448, кл ° H 01 L 21/83, опублик. 1985.

Изобретение относится к микроэлектронике, в частности к технологии изготовления полупроводниковых струк" тур с многоуровневой иеталлизацией.

Цель изобретения - повышение надежности полупроводниковых структур путем исключения проводящих дефектов в диэлектрическом покрытии.

Сущность изобретения заключается в том, что определена такая последовательность технологических операций создания многоуровневой металлизации (нанесение нижнего слоя алюминия, нанесение диэлектрического покрытия, термообработка лри 450-600 С, планаризация алюминия стравливанием бугорков, окисление алюминия в порах диэлектрического покрытия, нанесение

ÄÄSUÄÄ 1542337 А 1 гии изготовления полупроводниковых структур с многоуровневой металлиза- цией, Способ позволяет повысить надежность полупроводниковых структур путем исключения проводящих дефектов в диэлектрическом покрытии, формируемом между двумя уровнями металлизации, Для достижения цепи после нанесения нижнего слоя алюминия и литографии по нему на полупроводниковую структуру наносят диэлектрическое покрытие, проводят термообработку при

450-600 С, планаризацию поверхности стравливанием бугорков алюминия, выступающих над повеРхностью в порах диэлектрического покрытия, и окисляют алюминий в порах покрытия. Затем Ж проводятся операции формирования

: верхнего слоя металлизации . 4 »

С:

Ф е верхнего слоя проводящего покрытия), которая по сравнению со способом- р прототипом (нанесение нижнего слоя алюминия, термообработка при 450600 С, планаризация алюминия, нанесе" © ние диэлектрического покрытия) позво" ляет ликвидировать проводящие дефек- «3 ты в диэлектрическом покрытии и тем самым повысить надежность полупровод никовых структур.

Термообработкой после нанесения защитного диэлектрического покрытия создают е пленке металла суммарное механическое напряжение из-за разницы в КТР металла с подложкой и защитной диэлектрической пленкой. При этом бугорки металла выходят через диэлектрическую пленку в местах ее дефек-.

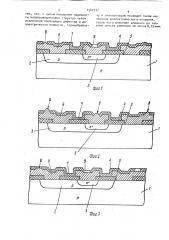

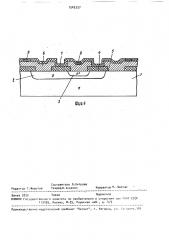

1У12337 тов, т.е, через сквозные и несквоэные поры. Планаризацией после нанесен11л заflf)f т >4ой диэлектрической плен f(M обеспечивают травление только ЬугорТ коп металла, Посг1едующим окислением металла в порах диэлектрического fla" нрытия создают бездефектнув диэлектрическую пленку на поверхности металлизированной разводки, На фиг. l изображены пог1упроводни)О ковал подложка 1, служацал коллектором, базовая 2 и эмиттернал 3 области структур, поверхностный маскирующий диэлектрик 41 со вскрытыми контактами 5, алюминиевая разводка 6> дй15 электрическое покрытие 7, поры 8 в диэлектрическом покрытии и бугорки 9 на алюминии, оЬразовавшиесл при нанесении защитного диэлектрика, на

Фиг. 2 показана та we структура после 20 термооЬработки, при которой увеличи" ваютсл размеры и плотность бугорков

9, на Фиг, 3 - указаннал структура после стравливания (планаризации) бугорков, на Фиг. 1 - структура

J „, . 25 фиг. 3 после окисления алюминиевой разводки 6 в порах 8 диэле (трического покрытия (9 - окись аг1юминил) .

П р и и е р конкретного осуществления способа. ЗО

На полупроводниковую подложку со сформированными элементами структур

1-4 вакуумным осаждением на установке УВ?1-73-П2 наносят алюминий толщиной 1,2 и <и. Затем Формируют металли- 35 зированную разводку 6 полупроводниковых структур, наносят диэлектрическое покрытие 7, например двуокись кремния, толщиной 0,25 мкм методом окисления ионосилана в кислороде при 40

<?50 С. Перед нанесением диэлектрика возможна пассивацил поверхности ме.таг ла, например, плазиохимическим оксидированием алюминия на установке типа "Плазма 620Т" или при темпе- 45 ратуре 85т5 С, Толщина диэлектрического по1<рытил не должна превышать

0,6 мкм, т .к, при толщинах более

0,6 мкм рост бугорков приводит к трещинам в диэлектрическом покрытии. )(j

При нанесении диэлектрического покрытил начинают оЬразовыватьсл бугорки 9 на металлизации. Далее в течение 15 мин проводят термообработку полупроводниковых стру1(тур при 520 С>г в процессе которой на металлизации

6 происходит окончательное Формирование бугорков 9, Бугор«и растут в наиболее ослаб енных местах защитной диэлектрической пленки 7, в сквозных и несквозных порах 8. После термообработки бугор (и выступают над поверхностью защитной диэлектрической пленл ки. Далее стравливают Ьугорки ионным или плазмохимическим травлением на установке типа "Плазма 125 ПМ" в режиме: давление в камере 30 Па, мощность 200 Вт, частота генератора

l3,5 ИГц, рабочал смесь СС1,,+N (1: 1); время травления 10,0-100 с, Последую" щее окисление алюминия в образующихся порах 8 диэлектрика проводят плазмохимическим способом на установке Плазма 60П", обеспечивающей достаточную диэлектрическую прочность покрытия. Диэлектрическая прочность окиси алюминия выше диэлектрической прочности двуокиси кремния, т.е. показатель диэг1ектрической проницаемости длл А1 0, 8,6-9,2 (длл SiOq 3,8), поэтому для выполнения вышеуказанного условия достаточно получить пленку толщиной около 0,15 мкм.

l3 сформированной структуре вскрывают контактные окна длл приварки проводников или контакта с вторым слоем металла, который наносят на диэлектрическое покрытие, Возможна также дополнительная планаризация поверхности диэлектрического покрытия нанесением дополнительного слоя диэлектри <а, на который после вскрытия контактов нанослт верхний слой металлизации.

Технико-экономическая эффективность изоЬретенил заключаетсл в снижении пористости диэлектрического покрытил в 15 раз, снижении процента забракованных структур по проЬивным напряжениям межслойной изоляции в семь раз и повышении выхода годных полупроводниковых структур по электропараметрам после сборки в семь раз по сравнению со способом-прототипом.

Формула и зобретенил

Способ изготовления полупроводниковых структур, включающий формирование в полупроводниковой подложке активных элементов структур, нанесение пленки алюминия, литографию по алюминию, термообработку при температре от 450 до 600 С, планаризацию алюминия и нанесение диэлектрического покрытия, отличающийся

1542337 тем, что, с целью повышения надежности полупроводниковых структур путем исключения проводяцих дефектов в диэлектрическом покрытии, термооЬраЬотку и планариаацию проводят после на". несения диэлектрического покрытия, после чего окисляют алюминий до толщины окисла алюминия не менее О,!5мкм.

1542337

Составитель Л. Хитрова

Редактор Г.Федотов ТехредИ.Ходанич Корректор М. Баро и

Заказ 2835 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКПТ СССР

113035, Москва, 3-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ун. I аг,лрнна, 101