Способ формирования слоев поликристаллического кремния

Иллюстрации

Показать всеОбластью применения изобретения является микроэлектроника, а именно технология изготовления интегральных схем. Предложенный способ включает загрузку полупроводниковых пластин в реактор с горячими стенками перпендикулярно газовому потоку, откачку реактора до предельного вакуума, напуск моносилана для осаждения слоев поликристаллического кремния, прекращение подачи моносилана, откачку реактора до предельного вакуума, напуск в реактор инертного газа до атмосферного давления, выгрузку полупроводниковых пластин из реактора. После напуска в реактор инертного газа проводят дополнительный термоотжиг слоев поликристаллического кремния при температуре, не меньшей 1323 К, затем выдерживают пластины при этой температуре в течение 40-60 мин в потоке инертного газа и снижают температуру до температуры роста слоев поликристаллического кремния. Техническим результатом изобретения является уменьшение неоднородности сопротивления слоев поликристаллического кремния. 1 ил., 2 табл.

Реферат

Областью применения изобретения является микроэлектроника, а именно технология изготовления интегральных схем. В настоящее время в производстве ИС слои поликристаллического кремния формируются в прямоточных реакторах пониженного давления с горячей стенкой при Тос=(873-923) К и давлении в реакторе (1-50) Па пиролизом моносилана (SiH4). (Технология СБИС. Под. ред. С.Зи. Книга 1. М.: Мир 1986, с.127-139) [1].

Недостатком данного способа формирования слоев поликристаллического кремния (СПК) является присутствие в реакторе:

- положительного градиента температуры по ходу газореагента (в сторону откачки), т.е. отсутствие изотермических условий осаждения;

- отрицательного градиента давления по ходу газореагентов (в сторону откачки), т.е., отсутствие изобарических условий осаждения.

Положительный градиент температуры по ходу газореагента устанавливается для получения однородной толщины СПК по зоне осаждения. Отрицательный градиент давления получается из-за диссипации энергии движущегося газореагента и сопротивления откачных магистралей.

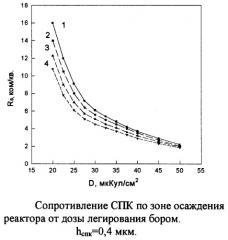

Отсутствие изотермических и изобарических условий осаждения, а также неоднородность энергетического состояния поверхности пластин способствуют неоднородности свойств СПК (размера зерен, направления их роста, дефектности) по зоне осаждения. Так при ионном легировании бором СПК толщиной 400 нм с Е=30 кэВ и В=20 мкКул/см2 при последующем термоотжиге Т=1273 К в течение 60 мин неоднородность сопротивления СПК по зоне осаждения составляет - (30-40)%, см. чертеж.

Сопротивление СПК определяется, в основном, следующими параметрами:

- средним размером зерна, L;

- температурой завершающей термообработки;

- плотностью ловушечных состояний на границах зерен (ГЗ), Nt;

- высотой потенциального барьера (ϕB) и шириной ОПЗ на границах зерен;

- концентрацией примеси, N.

Неоднородность сопротивления СПК по зоне осаждения, в основном, определяется размером зерен, дефектностью зерен, плотностью ловушечных состояний на границах зерен.

При уменьшении размера зерен увеличивается площадь межзеренных границ, что влечет за собой увеличение ловушечных состояний, а также увеличение ОПЗ, влекущее за собой увеличение ϕB. Уменьшение размера зерен приводит к увеличению сопротивления СПК.

Размер зерен увеличивается с повышением температуры и уменьшением давления по зоне осаждения реактора, в связи с чем сопротивление СПК уменьшается к концу зоны осаждения.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения слоев поликристаллического поликремния (Pat. USA N 3900597 С 23 C 11/00, 1975. System and process for deposition of polycrystalline silicon with silane in vacuum [2], включающий загрузку полупроводниковых пластин в реактор с горячими стенками перпендикулярно газовому потоку, откачку реактора до предельного вакуума, напуск моносилана (SiH4) для осаждения СПК, прекращение подачи моносилана, откачку реактора до предельного вакуума, напуск в реактор инертного газа до атмосферного давления, выгрузку полупроводниковых пластин.

К недостаткам прототипа относятся:

- неоднородность сопротивления СПК (после его легирования примесью и активации) по зоне осаждения реактора;

- неоднородность сопротивления СПК по пластине.

Задачей настоящего изобретения является получение технического результата, заключающегося в уменьшении неоднородности сопротивления СПК по пластине и зоне осаждения реактора. Поставленная задача решается в способе формирования слоев поликристаллического кремния, включающем загрузку полупроводниковых пластин в реактор с горячими стенками перпендикулярно газовому потоку, откачку реактора до предельного вакуума, напуск моносилана для осаждения СПК, прекращение подачи моносилана, откачку реактора до предельного вакуума, напуск в реактор инертного газа до атмосферного давления, выгрузку полупроводниковых пластин из реактора, после напуска в реактор инертного газа повышают температуру реактора для дополнительного термоотжига СПК до Т→1323 К, а затем выдерживают пластины (модифицируют СПК) при этой температуре не менее 40-60 мин в потоке инертного газа, снижают температуру до температуры роста СПК. Дополнительный термоотжиг (модификацию СПК) можно проводить и в диффузионной печи.

Таким образом, отличительным признаком изобретения является комбинированный процесс формирования СПК, заключающийся в его модификации дополнительным термоотжигом (модификации) по месту его осаждения или в диффузионной печи. Дополнительный термоотжиг СПК стабилизирует размер зерен поликремния на пластинах, расположенных по зоне осаждения (увеличивается размер зерен, уменьшается площадь ГЗ, плотность ловушек и т.д.), что способствует уменьшению неоднородности сопротивления СПК по пластине и зоне осаждения, а также его абсолютному уменьшению.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну заявляемого способа. Кроме того, патентные исследования показали отсутствие в литературных данных, показывающих влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа. Данная совокупность отличительных признаков позволяет решить поставленную задачу.

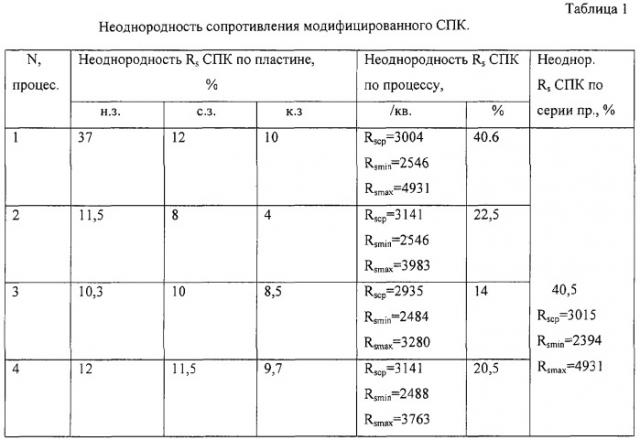

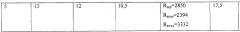

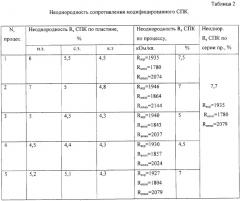

Пример. На монокристаллических подложках после стандартной химической обработки формировали диоксид кремния в трихлорэтилене с кислородом толщиной 50 нм. Окисленные пластины загружали в лодочку с шагом 2,38 мм, лодочку с пластинами загружали в реактор. Пластины на лодочке располагались следующим образом: 1-я пластина в начале зоны осаждения (н.з.); 2-я плотина в середине зоны осаждения (с.з.); 3-я пластина в конце зоны осаждения (к.з). Производили откачку реактора до предельного вакуума далее при Qar=60 л/час. Откачивали реактор в течение 25 мин (стабилизация температуры). Производили откачку реактора без подачи аргона до вакуума 0,3 Па, после чего в реактор пускали 10% моносилан с расходом 120 л/час, в течение 40 мин. При этом температура осаждения составляла 893 К по центру зоны осаждения. По истечении 40 мин прекращали подачу моносилана, откачивали реактор до предельного вакуума, после чего проводили откачку реактора с Qar=60 л/час, в течение 10 мин, прекращали подачу аргона, откачивали реактор до предельного вакуума и проводили разгерметизацию реактора. После чего выгружали пластины из реактора. Проводилось 6 процессов осаждения СПК. Толщина СПК составляла 400 нм ±3% по всем процессам. СПК легировались бором Е=30 кэВ и D=40 мкКул/см2, а другая часть пластин из этих процессов подвергалась термоотжигу (модификации) перед ионным легированием в диффузионной печи при Т=1323 К в течение 60 мин, потом модифицированный СПК легировался бором Е=30 кэВ и D=40 мкКул/см2. Активацию примесей проводили при Т=1323 К 30 мин. В таблице 1 представлены результаты неоднородности сопротивления СПК по пластине и процессу без дополнительного термоотжига (модификации СПК).

Из данных приведенных в таблицах 1 и 2 следует, что дополнительный термоотжиг (модификация СПК) улучшает неоднородность сопротивления по зоне осаждения в 4-5 раз, по серии процессов в 5 раз, а по пластине в 2-2,5 раза.

Способ формирования слоев поликристаллического кремния, включающий загрузку полупроводниковых пластин в реактор с горячими стенками перпендикулярно газовому потоку, откачку реактора до предельного вакуума, напуск моносилана для осаждения слоев поликристаллического кремния, прекращение подачи моносилана, откачку реактора до предельного вакуума, напуск в реактор инертного газа до атмосферного давления, выгрузку полупроводниковых пластин из реактора, отличающийся тем, что после напуска в реактор инертного газа проводят дополнительный термоотжиг слоев поликристаллического кремния при температуре, не меньшей 1323 К, затем выдерживают пластины при этой температуре в течение 40-60 мин в потоке инертного газа и снижают температуру до температуры роста слоев поликристаллического кремния.