Буля нитрида элемента iii-v групп для подложек и способ ее изготовления и применения

Иллюстрации

Показать всеИзобретение может быть использовано в полупроводниковой технологии для получения були нитрида элемента III-V групп для создания микроэлектронных устройств на подложках, изготовленных из такой були. Сущность изобретения: булю нитрида элемента III-V группы можно получить путем выращивания материала нитрида элемента III-V группы на соответствующем кристалле-затравке из такого же материала нитрида элемента III-V группы путем эпитаксии из паровой фазы при скорости роста выше 20 микрометров в час. Буля имеет качество, пригодное для изготовления микроэлектроронных устройств, ее диаметр составляет более 1 сантиметра, длина более 1 миллиметра и плотность дефектов на верхней поверхности менее 107 дефектов·см-2. 9 н. и 96 з.п. ф-лы, 9 ил.

Реферат

Данное изобретение было осуществлено во исполнение контрактов BMDO # DNA001-95-C-0155, DARPA #DAAL01-96-C-0049 и DARPA # DAAL01-98-С-0071. Правительство имеет определенные права на это изобретение.

Данное изобретение относится к буле для подложек из нитрида элемента III-V групп и к способу ее получения и применения, а также к пластинкам, полученным из такой були, и микроэлектронным устройствам и структурам-предшественникам таких устройств, изготовленным на таких пластинках и/или в них.

Наблюдаемый в настоящее время недостаток высококачественных подложек из нитридов элементов III-V групп для последующего нанесения нитридных эпитаксиальных слоев ограничивает характеристики и замедляет необходимое и желаемое развитие коротковолновой оптоэлектроники и высокочастотных электронных устройств высокой мощности.

Например, имеющийся в настоящее время подход, заключающийся в гетероэпитаксиальном выращивании нитридных эпитаксиальных слоев на инородных подложках, таких как сапфир, оказывает вредное влияние на качество конечного материала и функциональные способности устройства по следующим причинам:

(1) несоответствие кристаллической решетки слоя, обеспечивающего работу устройства, и подложки приводит к наличию в устройстве высокой плотности дефектов, ухудшающих его характеристики;

(2) несоответствие температурных коэффициентов расширения между слоем, обеспечивающим работу устройства, и подложкой приводит к появлению в слое, обеспечивающем работу устройства, напряжений, растрескивания и дефектов, ослабляющих напряжения;

(3) электроизоляционные подложки требуют боковой (поперечной) геометрии устройства, которая может замедлить протекание тока через устройство (эта проблема снижена, но не устранена для устройств, выращенных на проводящих подложках, таких как SiC, где, однако, все еще существует барьер напряжения между слоем, обеспечивающим работу устройства, и материалом подложки);

(4) создание электрического контакта большой площади со слоем, обеспечивающим работу устройства р-типа, является более сложным из-за боковой геометрии устройства, определяемой подложкой;

(5) рассеяние тепла от устройства ограничено низкой теплопроводностью термоизолирующих подложек, таких как сапфир;

(6) электрические характеристики инородных подложек трудно модифицировать для конкретных применений устройств, например, легированных подложек р-типа для обратных светоизлучающих диодов (LED) или лазерных диодов (LD) либо полуизоляционных подложек для электронных устройств;

(7) способность расщепления (Al, Ga, ln)N на инородных подложках осложнена несоответствием плоскостей расщепления между эпитаксиальной пленкой и инородной подложкой; и

(8) трудно получить в эпитаксиальных пленках или слоях устройства ориентацию кристаллов, отличную от с-плоскости, в результате чего не реализуются улучшенные характеристики материала и/или устройства для таких альтернативных ориентаций.

Усилия по получению були для однородных нитридных подложек путем обычных способов объемного роста не увенчались успехом из-за ряда основополагающих характеристик нитридов элементов III-V групп. Прежде всего, равновесное давление паров азота над этими соединениями при умеренных температурах является чрезвычайно высоким. Нитриды элементов III-V групп начинают разлагаться при температурах ниже их температур плавления, что чрезвычайно затрудняет осуществление обычных способов объемного роста. Кроме того, нитриды элементов III-V групп имеют низкую растворимость в кислотах, основаниях и других неорганических соединениях. Сочетание этих характеристик материала усложняет изготовление подложек из нитридов элементов III-V групп.

Тем не менее была сделана попытка провести объемное выращивание материала нитридов элементов III-V групп с помощью способов сублимации и выращивания из раствора (см., например, G.A.SIack, T.F.McNelly, J. Cryst. Growth, 34, 263 (1974); J.O.HurnI, G.S.Layne, US patent No. 3607014; P.Chen, Final Report, Contract NASW-4981, (1995); P.M.Dryburgh, The Ninth International Conf. on Cryst. Growth, ICCG-9 (1989)), а также способов испарения/реакции (см. J.Pastrnak, L.Roskovcova, Phys. Stat. Sol., 7, 331, (1964)). Slack и McNelly (G.A.SIack, T.F. McNelly, J. Cryst. Growth, 34, 263 (1974)), применяли способ возгонки при температурах около 2250°С для получения кристаллов AIN малого размера (диаметром 3 мм и длиной 10 мм). Rojio et al., Materials Research Society, December, 1999, «Получение и определение характеристик подложек из монокристаллического нитрида алюминия» («Preparation and Characterization of Single Crystal Aluminum Nitride Substrates») сообщают о получении булей из нитрида алюминия диаметром 1 см и о получении подложек из монокристаллов AIN с а- и с-гранями с применением механохимического полирования для достижения поверхностей, гладких на атомном уровне, для осаждения эпитаксиальных слоев AIN и AIGaN способом OMVPE (эпитаксиальный рост из паровой фазы металлорганического соединения). Иванцов и др. Material Research Society, 1999, «Слитки GaN диаметром 20 мм, выращенные из расплавленного раствора с применением способа затравки» («GaN 20 mm Diameter Ingots Grown From Melt-Solution by Seeded Technique») описывают образование слитков GaN, имеющих объем 4,5 см3, выращенных из расплавленного раствора с применением способа затравки при температурах 900-1000°С при давлениях ниже 2 атм и скорости роста 2 мм в час для получения подложек, используемых для гомоэпитаксии GaN. В патенте США 5770887 (Tadamoto) описано образование монокристаллического нитридного материала, имеющего полуширину (ширину на половине высоты) линии спектра рентгеновской дифракции 5-250 с и толщину по меньшей мере 80 мкм, на оксидных буферных слоях, обеспечивающих возможности отделять травлением отдельные пластинки; однако полученные подложки-пластинки имеют ограниченную площадь вследствие необходимости проводить травление в боковом направлении через оксидный буферный слой для осуществления разделения.

Подобным же образом размер объемного материала GaN ограничен термической нестабильностью GaN при повышенной температуре и ограниченной растворимостью N в расплавах Ga. Высокое равновесное давление азота над GaN не позволяет осуществлять его выращивание без аппарата, рассчитанного на чрезвычайно высокие давления (см. J.Karpinski, J. Jum and S. Porowski, J. Cryst. Growth, 66 (1984)). Низкая растворимость N в Ga, а именно ˜ 10-5 М при 950°С, не дает возможности успешно выращивать GaN из раствора (W.A.Tiller et al., Final Report, «Исследование возможности выращивания объемного монокристалла GaN» («A feasibility study on the growth of bulk GaN single crystal»), Stanford U., July (1980)). Переход к экономически невыгодному способу выращивания из раствора при высоком давлении (2×104 атм) дал очень маленькие кристаллы - менее 70 мм2 по площади, которые выращивали со скоростью лишь 20 мкм/ч.

Электрические характеристики объемного GaN материала, полученного обычными способами, также ограничены высокой фоновой концентрацией носителей в этом материале. Концентрация электронов в случайным образом легированных пленках GaN, выращенных из раствора при высоком давлении, составляет более 1×1019 см-3 (S.Porowski J. Cryst. Growth, 189/190 (1998) 153) и не позволяет осуществлять контролируемое легирование этого материала для применения в конкретных устройствах.

Недостаток больших высококачественных затравочных кристаллов для системы (Al, Ga, ln)N привел к развитию беззатравочных способов выращивания, как описано выше. Небольшое количество работ по выращиванию GaN с затравкой обычно проводилось на сапфире (см., например, D.EIwell and M.EIwell, Prog. Cryst. Growth and Charact, 17, 53 (1988)) или SiC (см. С. Wetzel, D.Volm, B.K.Meyer et al., Appl. Phys. Lett., 65, 1033 (1994); и C.M.Balkas, Z.Sitar, T.Zheleva et al., Mat.Res.Soc.Proc., 449, 41 (1997)) из-за отсутствия затравок нитрида. Для объемного роста на инородных затравках существуют те же проблемы, связанные с несоответствием решеток и коэффициента термического расширения, как и для гетероэпитаксии нитридов на инородных подложках. Растрескивание нитрида в ходе объемного роста и при охлаждении до комнатной температуры сводит на нет достоинства инородных затравок. Сообщали о высоких скоростях роста, таких как 300 мкм/ч (C.Wetzel, D. Volm, B.K.Meyer et al., Appl.Phys. Lett., 65, 1033 (1994)) для кристаллов GaN, полученных способом послойной сублимации. Однако общая толщина полученного GaN составляла только 60 мкм вследствие использования не нитридных затравок, что приводило к значительному растрескиванию.

Монокристаллические пластинки из материала GaN были недавно получены путем выращивания толстых пленок GaN на инородных подложках, которые удаляли после выращивания путем нагревания (M.K.Kelly, O.Ambacher, R.Dmitrov, H.Angerer, R.Handschuh and M.Stutzmann, Mat. Res. Soc. Symp. Proc. 482 (1998) 973), химического травления (мокрое/сухое травление) подложек и межслоевых материалов (T.Detchprohm, K.Hiramatsu, H.Amano and I.Akasaki, Appl. Phys. Lett. 61 (1992) 2688; Y.Melnik, A.Nikolaev, I.Nikitina, K.Vassilevski, V.Dimitriev, Mat. Res. Soc. Symp. Proc. 482 (1998) 269) или физического разрушения жертвенных подложек или промежуточных слоев (S.Nakamura, M.Senoh, S.Nagahama, N. Iwasa, T.Yamada, T.Matsushita, H.Kiyoku, Y.Sugimoto, T.Kozaki, H.Umemoto, M.Sano and K.Chocho, Jpn. J. Appl. Phys. 37, L309 (1998)). Стоимость таких высокотрудоемких способов замедляет их широкое распространение в изготовлении пластинок.

Соответственно, существенным шагом вперед в этой области было бы получение улучшенной подложки из нитридов элементов III-V групп для изготовления микроэлектронных устройств.

Данное изобретение решает проблемы и преодолевает ограничения существующих способов путем выращивания булей (слитков) нитридов элементов III-V групп из паровой фазы на однородных с ними по составу нитридных затравках.

В данном контексте термин «нитриды III-V групп» относится к полупроводниковым материалам из соединений - элементов III-V групп, включающих азот.

Були согласно данному изобретению имеют размеры, которые дают возможность разделять их, например путем распиливания, разрезания или с помощью другого способа разделения, на части, представляющие собой подложки в виде пластинок, которые достаточно велики, чтобы на них можно было разместить микроэлектронные устройства или структуры-предшественники микроэлектронных устройств. Материал булей имеет степень кристалличности, подходящую для изготовления такого устройства или структуры-предшественника такого устройства, то есть кристалличность, по качеству подходящую для устройства.

В одном аспекте данное изобретение относится к буле нитрида элемента группы III-V, выращенной с использованием однородной с ней кристаллической затравки и имеющей диаметр более 1 сантиметра и длину более 1 миллиметра, которая является по существу свободной от трещин и имеет плотность дефектов на верхней поверхности менее 107 дефектов на см2.

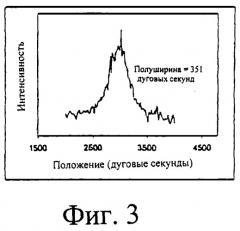

Более предпочтительно диаметр или поперечный размер були составляет более 2,5 сантиметров, а наиболее предпочтительно такой размер по ширине составляет более 7,5 сантиметра; длина (толщина були в направлении роста) более предпочтительно составляет более 0,5 сантиметра, наиболее предпочтительно более 1 сантиметра. Качество кристалла були, как правило, таково, что на рентгенограмме двойного качания кристалла величина полуширины линии максимума составляет менее 600 дуговых секунд, более предпочтительно менее 250 дуговых секунд. Более предпочтительно плотность поверхностных дефектов в буле составляет менее 104 дефектов на см2.

В другом аспекте данное изобретение относится к буле нитрида элемента III-V группы, имеющей плотность дефектов на верхней поверхности менее 105 дефектов на см2, диаметр по меньшей мере 5,0 сантиметров и толщину по меньшей мере 1 сантиметр.

Следующий аспект изобретения относится к расширению площади монокристалла от затравочного кристалла до були нитрида III-V группы с осуществлением роста в поперечном направлении.

В следующем аспекте данное изобретение относится к пластинке, полученной из були нитрида III-V группы упомянутого выше типа.

В следующем аспекте изобретение относится к полированию пластинки нитрида III-V группы для удаления поверхностных неровностей и придания желаемой поверхностной гладкости отполированному изделию - пластинке.

Другой аспект изобретения относится к способу изготовления були из нитрида III-V группы, включающему:

обеспечение такого же по составу затравочного кристалла нитрида элемента III-V группы для були и

выращивание материала нитрида элемента III-V группы на затравочном кристалле посредством парофазной эпитаксии при скорости роста выше 20, более предпочтительно более 50 микрометров в час, для получения указанной були.

Хотя в данном изобретении предпочтительно используют гомоэпитаксиальную затравку, инородные субстраты также включены в объем настоящего изобретения.

В следующем аспекте кристаллический материал нитрида элемента III-V группы разрезают и/или полируют с получением поверхностей, лежащих в а-, с-, m- или r- плоскостях и т.д. или слегка срезанных по отношению к первичной плоскости кристалла, с получением вицинальной пластинки. Обе поверхности (оканчивающаяся на N или на элемент группы III) биполярного разрезанного по с-плоскости кристалла могут быть отполированы для последующего выращивания или изготовления электронного устройства.

Еще один аспект изобретения относится к структуре устройства, включающей пластинку, полученную из були согласно данному изобретению, и к микроэлектронному устройству или структуре-предшественнику электронного устройства, изготовленной на пластинке и/или в ней, например к таким устройствам, как светодиоды, лазерные диоды, ультрафиолетовые фотодетекторы, гетероструктурные биполярные транзисторы, выпрямители высокой мощности, компоненты для мультиплексирования с разделением по длинам волн и т.д.

Другие аспекты, характерные особенности и варианты выполнения данного изобретения будут более ясны из последующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой оптическую фотографию с низким увеличением затравочного кристалла GaN, полученного с помощью эпитаксии из паровой фазы гидрида (ЭПФГ) и индуцируемого лазером разделения.

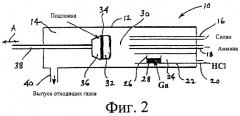

Фиг.2 представляет собой схематическое изображение системы ЭПФГ GaN для получения були по одному из вариантов выполнения данного изобретения.

Фиг.3 представляет собой рентгенограмму двойного качания кристалла для пластинки GaN, полученной способом ЭПФГ изготовления були в соответствии с одним из вариантов выполнения данного изобретения.

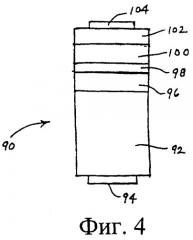

Фиг.4 представляет собой схематическое изображение светодиода двойной гетероструктуры, изготовленного на пластинке, полученной из були согласно данному изобретению.

Фиг.5 представляет собой схематическое изображение лазерного диода со сколотыми гранями, изготовленного на пластинке, полученной из були согласно данному изобретению.

Фиг.6 представляет собой схематическое изображение ультрафиолетового фотодетектора, изготовленного на пластинке, полученной из були согласно данному изобретению.

Фиг.7 представляет собой схематическое изображение транзистора с высокой подвижностью электронов, изготовленного на пластинке, полученной из були согласно данному изобретению.

Фиг.8 представляет собой схематическое изображение усилителя высокой мощности, изготовленного на пластинке, полученной из були согласно данному изобретению.

Фиг.9 представляет собой схематическое изображение биполярного транзистора с гетеропереходом AIGaN/GaN, изготовленного на пластинке n-типа из GaN, полученной из були согласно одному из вариантов выполнения данного изобретения.

Описания следующих патентов и патентных заявок США в их полном объеме включены сюда путем ссылок:

Патентная заявка США №08/188469, поданная 27 января 1994 г. на имя Michael A. Tischler и др., в настоящее время опубликованная как патент США 5679152;

Патентная заявка США №08/955168, поданная 21 октября 1997 г. на имя Michael A. Tischler и др.;

Патентная заявка США №08/984473, поданная 3 декабря 1997 г. на имя Robert P. Vaudo и др.; и

Патентная заявка США №09/179049, поданная 26 октября 1998 г. на имя Robert P. Vaudo и др.

В данном изобретении предложен способ получения булей кристаллического нитрида элемента групп III-V, например (Al, Ga, ln)N, с большой площадью поперечного сечения (> 1 см в диаметре) и длиной, превышающей 1 мм, на затравочных кристаллах с такой же кристаллической решеткой. Осаждение осуществляют путем парофазной эпитаксии с высокой скоростью роста, для исключения необходимости в аппарате высокого давления, нежелательном с точки зрения стоимости. Большие площади монокристалла обеспечиваются посредством использования исходных кристаллических затравок с большой площадью и такой же кристаллической решеткой, например собственно кристаллов (AI,Ga,ln)N. Стоимость отдельных пластинок снижается по сравнению с процессами, требующими удаления подложки, так как одну булю можно разделить на ряд пластинок для эпитаксиального роста и изготовления электронных устройств.

В данном контексте предполагается, что термин «(AI,Ga,ln)N» используется в широком смысле и включает, соответственно, нитриды отдельных элементов Al, Ga и In, а также бинарные, тройные и четверные составы таких соединений элементов - металлов III группы. Соответственно, термин (Al, Ga, ln)N объединяет соединения AIN, GaN и InN, а также тройные соединения AIGaN, GaInN и AlInN и четверное соединение AIGaInN в качестве соединений, включенных в эту номенклатуру. Если присутствуют две или более разновидностей компонента (Ga, Al, In), то в широком смысле данного изобретения могут использоваться все возможные составы, включая стехиометрические соотношения, а также «нестехиометрические» соотношения (по отношению к относительным мольным долям каждой из разновидности компонентов (Ga, Al, In), которые присутствуют в составе). Соответственно, можно считать, что последующее обсуждение материалов GaN применимо к получению различных других видов материалов (Al, Ga, ln)N.

Ниже более полно обсуждаются различные аспекты данного изобретения, включающие рост на затравочном кристалле с подходящей кристаллической решеткой и выращивание були с помощью парофазной эпитаксии (ПФЭ) с высокой скоростью роста.

Затравки для выращивания були

Нитридные затравки из однородного материала, которые близки по составу сплава материалу растущей були, снижают напряжение, связанное с температурным коэффициентом расширения (ТКР) и эффектами несоответствия кристаллических решеток, и облегчают выращивание материала в виде длинной були (> 10 мм в осевом направлении) без растрескивания. Отдельные, свободно расположенные затравочные кристаллы (AI,Ga,ln)N можно получить любыми способами, включая (не ограничиваясь этим) выращивание на инородных подложках толстых пленок, которые после выращивания отделяют путем уничтожения жертвенных подложек термическим, химическим или физическим способом, либо отделяют пленки от подложек (примеры свободно расположенных материалов (AI,Ga,ln)N и связанных с ними способов получения описаны в находящейся на рассмотрении патентной заявке США №09/179049, поданной 26 октября 1998 года на имя Robert P. Vaudo et al., «(Ga,AI,ln)N с низкой плотностью дефектов и высокоскоростной способ парофазной эпитаксии для его получения» («Low defect density (Ga,AI,ln)N and HVPE process for making same») и в патенте США 5679152).

Например, затравки GaN большой площади, с плотностью дислокации менее 107 на см2 и площадью примерно 10 см2 легко образуются с помощью эпитаксии из паровой фазы гидрида и оптического отделения.

Так как способ согласно данному изобретению дает возможность получить высококачественный материал були (Al, Ga, ln)N, то можно отобрать отдельные пластинки, полученные этим способом, для использования в качестве затравок для последующего получения були. Постоянное улучшение характеристик були (например, снижение концентрации дефектов, снижение фоновой концентрации примесей, увеличение площади) можно осуществить при использовании затравок, полученных из последовательно улучшаемого материала були.

Для того чтобы обеспечить более высокую скорость роста, улучшенную кристалличность були или улучшенную пригодность для эпитаксиального роста и электронных устройств, затравка может быть ориентирована по любому из ряда направлений, включая (но не ограничиваясь этим) с-ось, а-ось, m-ось или r-ось. Кроме того, затравка может быть срезана под углом до 10 градусов от основной оси кристалла. Может быть полезно направить срез в конкретном направлении, например срез 5 градусов от плоскости (0001) может быть направлен в направлениях <1100> или <1120>. Кроме того, обе стороны затравок (поверхность с окончанием на N или на элемент группы III), ориентированных по оси с, можно использовать для выращивания були, эпитаксиального роста, изготовления электронных устройств или улучшения работы устройства.

Хотя это и менее желательно, для способа согласно данному изобретению можно использовать также и инородные затравки из таких материалов, как сапфир или карбид кремния. Напряжение и растрескивание, вызванные несоответствием термического расширения или кристаллических решеток, могут уменьшиться в затравке, но не в буле, поскольку материал були имеет сравнительно большую толщину.

Дополнительно для ослабления различий термических свойств и кристаллических решеток между основой-затравкой и растущей булей можно использовать податливые элементы и другие средства. В альтернативном варианте для ликвидации осложнений, вызванных несоответствием термического расширения, можно использовать отделение или удаление инородных затравок in situ.

Кроме того, для ослабления напряжений, изменения электрических характеристик, снижения плотности дефектов, обеспечения возможности отделения от затравки или облегчения зародышеобразования при росте можно использовать промежуточные слои между затравкой и материалом були. Такие промежуточные слои можно получить различными способами, например парофазной эпитаксией (ПФЭ), химическим осаждением из паровой фазы (ХОПФ), физическим осаждением из паровой фазы (ФОПФ), молекулярно-пучковой эпитаксией (МПЭ), эпитаксией из паровой фазы металлорганического соединения (ЭПФМО) или эпитаксией из паровой фазы гидрида (ЭПФГ). Такие промежуточные слои можно сформировать из любого подходящего материала, включая, не ограничиваясь этим, (Al, Ga, ln)N или другие нитриды III-V групп, SiC, SiN (который является одним из предпочтительных материалов промежуточного слоя для снижения плотности дефектов в буле) и оксиды. Профилированные промежуточные слои можно использовать также для содействия снижению плотности дефектов и ослаблению напряжений, как, например, в методиках бокового эпитаксиального роста. Промежуточные слои можно сформировать путем химической реакции, бомбардировки ионами, травления активными ионами или другим модифицированием затравочного кристалла. Такие промежуточные слои могут быть однородными по толщине затравки, или их можно профилировать для желаемого влияния на зародышеобразование при росте, отделение були или улучшение материала були. Преимущество профилированных промежуточных слоев более полно описано в патенте США 5006914, Beetz, Jr., и в патенте США 5030583, Beetz, Jr.

В одном из аспектов данного изобретения плотность дефектов продукта - були преимущественно снижают до минимума путем выращивания толстой були и использования подходящих затравочных кристаллов, например затравок, обладающих достаточно низкой плотностью дефектов в начальный момент, или затравок, которые профилированы или обработаны иным образом для облегчения аннигиляции дефектов при росте були. В данном изобретении предполагается использование затравок, профилированных вытравленными областями или областями с нанесенным покрытием, которые препятствуют росту на конкретных областях затравки и ускоряют боковой рост, чтобы снизить плотность дефектов. В данном изобретении также предусмотрено использование податливых затравочных кристаллов, которые служат для компенсации несоответствия кристаллических решеток или термического коэффициента расширения материала затравки и материала були при достижении этой цели. Применяя оптимизированные затравочные кристаллы и выращивание оптимальной по толщине були, можно достигнуть очень низких уровней дефектов в полученном материале були. Так как монокристаллические затравки (Al, Ga, ln)N, полученные из булей (Al, Ga, ln)N, можно с успехом использовать для последующего выращивания булей, то характеристики материала, включая, например, снижение плотности дефектов, концентрацию примесей и расширение площади, могут постоянно улучшаться в процессе роста були, что приводит к получению материала лучшего качества для электронного устройства при последующем выращивании були и к постоянному улучшению качества кристаллических затравок, полученных из указанного материала були.

В одном из аспектов данного изобретения кристаллы затравки для осуществления способа изготовления були формируют путем выращивания толстого начального слоя (Al, Ga, ln)N на инородной подложке с удалением этой инородной подложки физическими, термическими или химическими средствами. В одной из таких методик формирования затравки из того же вещества применяет оптическое отделение для удаления инородной подложки.

Отделение пленки (Al, Ga, ln)N от инородной подложки способом оптического отделения осуществляется путем разрушения поверхности раздела, вызываемым энергией фотонов. Например, в частном случае затравочного кристалла GaN затравки GaN можно вырастить на пластинках из сапфира и затем отделить или «оторвать» от сапфира лазерным нагреванием тонкой области GaN на поверхности раздела GaN/сапфир для получения свободного GaN. Для этой цели через сапфир пропускают излучение Q-включаемого Nd:YAG лазера с длиной волны 355 нм. Так как энергия фотона несколько выше полосы поглощения GaN, падающее излучение поглощается в тонком (70 нм) слое GaN. Достаточное количество поглощаемого излучения (например, для GaN - более 0,3 Дж/см2) вызывает термическое разложение тонкого слоя на поверхности раздела и отделение GaN от сапфира. Для того чтобы получить достаточную энергию излучения, можно использовать луч, значительно меньший, чем площадь затравки; луч может последовательно сканировать поверхность для получения отделенного материала GaN большей площади.

Отделение от инородной подложки путем оптического отслаивания можно также осуществлять in situ в ходе процесса роста, причем материал (Al, Ga, ln)N поддерживают при температуре, близкой к температуре роста, чтобы снизить напряжение, связанное с различием термического коэффициента расширения материала (Al, Ga, ln)N и инородной подложки. В альтернативном варианте можно отделить сразу, или одним импульсом, всю пластинку затравки при использовании достаточно мощного источника излучения.

Структурные характеристики таких затравочных кристаллов очень важны для конечного качества выращиваемой на них були нитрида III-V группы. Для того чтобы удостовериться в пригодности затравочного кристалла для конкретного применения, можно использовать просвечивающую электронную микроскопию (ПЭМ) в горизонтальной проекции для определения типичной плотности дефектов на верхней поверхности затравки. Для GaN, например, такая плотность дефектов на верхней поверхности затравочного кристалла желательно составляет менее 107 см-2, что хорошо сравнимо с плотностью дефектов, наблюдаемой при эпитаксии GaN большой площади.

Рост були

Осаждение (AI,Ga,ln)N в соответствии с данным изобретением для выращивания були проводят преимущественно с помощью методики парофазной эпитаксии (ПФЭ) с высокой скоростью роста. Так как рост в паровой фазе осуществляется дальше от равновесия, чем при обычных методиках объемного роста, и можно подавать большее количество N-содержащего реагента по сравнению с элементами группы III, то исчезает необходимость в аппарате высокого давления.

Рост були согласно данному изобретению осуществляют преимущественно при определенных условиях процесса для получения булей нитрида элемента III-V групп для подложек более высокого качества.

Для получения желаемой высокой пропускной способности с приемлемой общей продолжительностью процесса используют преимущественно скорости роста свыше 50 мкм/ч, при этом предпочтительными являются скорости роста свыше 200 мкм/ч, а наиболее предпочтительными - скорости роста свыше 500 мкм/ч. Рост преимущественно проводят при температурах примерно между 900 и 1100°С для GaN, между 950 и 1200°С для AIN и между 700 и 900°С для InN; для выращивания сплава необходимо уточнение температуры между этими значениями, что легко могут осуществить специалисты путем прямого экспериментального определения.

Предшественники для способа ПФЭ могут включать, не ограничиваясь этим, гидридные, хлоридные или металлорганические предшественники. Для получения соединения элемента группы V можно использовать NH3 или другие N-содержащие предшественники, например гидразин, амины, полиамины и т.д. Состав сплава в буле легко регулируется индивидуальными потоками соединений-предшественников элементов III группы. Поток N-содержащего предшественника предпочтительно поддерживают при значительно более высокой скорости потока, чем скорость потока соединения-предшественника элемента III группы (например, обычными являются соотношения потоков NH3/соединение элемента III группы от 10 до 1000, в зависимости от доли разлагающегося NH3).

При введении в реактор, где происходит выращивание, соответствующие предшественники должны иметь достаточное время пребывания в реакторе, чтобы обеспечить их необходимое смешивание. Время, необходимое для смешивания N-содержащих предшественников и предшественников, содержащих элемент III группы, обычно должны быть менее чем примерно 20 микросекунд, чтобы свести к минимуму побочные газофазные реакции.

В качестве альтернативы можно смешивать предшественник(и), содержащие элемент III группы, с азотсодержащим предшественником при обычных условиях с образованием стабильного жидкого состава, который затем подается в реактор для выращивания с применением системы подачи жидкости, например, такого типа, как описано в патентах США 5204314 и 5536323 (Kirlin et al.). В таком процессе с подачей жидкости раствор испаряется с образованием паров предшественника, которые переносят в реактор для выращивания для осуществления эпитаксиального роста. Типичные предшественники V группы включают амины, полиамины, гидразин и т.д., а типичные предшественники III группы включают галогениды, гидриды, металлорганические соединения и т.д. Некоторые предшественники, содержащие элементы III группы, можно смешивать в одном растворе для получения були бинарных или тройных нитридов, а предшественники легирующего элемента также можно смешивать в растворе для получения легированных булей n- или р-типа.

Плотность дефектов в продукте-буле предпочтительно сводят к минимуму путем выращивания толстой були и использования подходящих затравочных кристаллов, например затравок с изначально обеспеченной соответствующей низкой плотностью дефектов или затравок с определенным профилем или обработанных другим образом для облегчения аннигиляции дефектов в ходе роста були. В альтернативном случае для этой цели также полезны податливые (способные к деформации) кристаллы-затравки, которые компенсируют несоответствия кристаллических решеток или температурных коэффициентов расширения материала затравки и материала були. При использовании оптимизированных кристаллов-затравок и выращивания оптимально толстой були можно достичь очень низких уровней дефектов в материале полученной були, например при практическом осуществлении данного изобретения можно достичь плотности дефектов менее 104 см-2.

Для последующего роста були GaN можно с успехом использовать монокристаллические затравки GaN, полученные из булей GaN. Плотность дефектов постепенно снижается в ходе роста були, что приводит при последующем выращивании к получению материала лучшего качества для электронного устройства.

Пластинки с большой площадью представляют больший коммерческий интерес, чем пластинки меньшего размера, поскольку на более крупных пластинках можно получить больше электронных устройств. Предпочтительно получать пластинки большой площади, однако исходная затравка, например из GaN, может иметь ограниченный размер. Для выращивания GaN на такой затравке следует регулировать условия роста були GaN, например, путем использования более высокой температуры роста, более высоких соотношений NH3/Ga, более низких давлений, желаемых температурных градиентов и неоднородных профилей потоков, так чтобы монокристалл GaN рос как в направлении, перпендикулярном затравке, так и в направлении, параллельном затравке. Края затравки должны представлять собой обнаженные грани монокристалла, чтобы облегчить репликацию в боковом направлении. Таким способом по мере роста були площадь монокристалла були GaN будет становиться больше. Пластинку из монокристалла GaN большой площади можно снова использовать в качестве затравки для получения булей еще больших размеров. При каждом последующем выращивании площадь монокристалла GaN может, соответственно, все более расширяться. Кроме того, воздействие на боковые поверхности роста или кристаллические плоскости может увеличить скорость бокового роста и ускорить расширение були в боковом направлении.

Чтобы избежать сокращения площади монокристалла, следует стараться свести к минимуму побочный рост поликристаллических дендритов на краях затравки. Обеспечение обнаженных граней монокристалла, что дает возможность роста высококачественного материала в боковом направлении, будет препятствовать уменьшению площади монокристалла. В альтернативном варианте кромки кристалла можно покрыть материалом - ингибитором роста (например, SiO2 или Si3N4 в случае GaN), чтобы свести к минимуму любой рост по кромкам.

Кроме того, для контроля формирования кристалла можно использовать примеси (поверхностно-активные вещества) в начале или в ходе роста. Поверхностно-активные вещества можно использовать для регулирования структуры (например, кубической или гексагональной), однородности роста и/или включения легирующих добавок. В соединениях-полупроводниках может изменяться порядок упаковки атомов (то, как атомы размещаются один относительно другого при неизменном атомном соотношении), что, в свою очередь, влияет на физические, электрические и оптические свойства полученного кристалла. Например, в SiC было идентифицировано свыше 200 различных способов упаковки, или политипов; наиболее часто встречающимися являются 4Н, 6Н, 15R и 3С. В GaN к настоящему времени были получены кубический, гексагональный (2Н) и ромбоэдрический (9R) политипы (см., например, Н. Seike et al., J. Cryst. Growth, 208, 57 (2000)).

Получаемый политип можно контролировать, в частности, путем регулирования температуры роста (Matsunami, W.S.Yoo, PhD Thesis, April 1991, Kyoto University), давления, ориентации кристалла-затравки или подложки (например, использование вицинальных поверхностей в качестве матрицы) и присутствием или отсутствием выбранных примесей (Н. Iwasaki et al., Appl. Phys. Lett., 63, 2636 (1993)). Эти примеси могут воздействовать с изменением структуры или химических свойств поверхности, путем образования связей преимущественно в некоторых точках на плоской или ступенчатой поверхности, соответственно изменяя структуру упаковки. В альтернативном варианте или в дополнение, примеси могут изменять объемные свойства кристалла (производя небольшие изменения постоянной решетки или электронной структуры), что, в свою очередь, влияет на последующую упаковку слоев. Присутствие некоторых примесей или фракций присутствующих компонентов роста также может влиять на внедрение легирующих добавок (эпитаксия при конкуренции за активные места) (D.J.Larkin, P.G.Neudeck, J.A.Powell and L.G.Matus, Appl. Phys. Lett. 65, 1659 (1994)) или качество кристалла (S.Nakamura, T.Mukai, M.Senoh, Jpn. J. Appl. Phys. 31, 2885 (1992)).

Кристаллы-затравки тщательно подготавливают, чтобы обеспечить возможность воспроизведения структуры кристалла и свести к минимуму появление новых дефектов в ходе роста були. Затравочные кристаллы предпочтительно полируют и подвергают травлению для удаления поверхностных дефектов и тщательно очищают для удаления любых загрязняющих веществ перед выращиванием були.

В целом, условия процесса можно легко определить эмпирически путем изменения конкретных условий процесса, используя в качестве отклика характеристики материала були. Некоторыми из важных характеристик материала, которые можно оптимизировать, являются плотность дефектов, морфология поверхности,