Чувствительный элемент микромеханического датчика

Иллюстрации

Показать всеИзобретение относится к гравиинерциальным микромеханическим приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов. Чувствительный элемент микромеханического датчика, выполненный на подложке из монокристаллического кремния, ориентированной в плоскости (100), содержит подвес инерционной массы в виде консольно закрепленных на основании упругих элементов, обеспечивающих ей две рабочие степени свободы в поступательном перемещении в плоскости подложки, совпадающей с плоскостью (100) кристаллической решетки кремния, и емкостные системы для измерения перемещений инерционной массы и для создания на нее силового воздействия, реализованные в виде гребенчатых встречно-штырьевых структур электродов. Каждый из упругих элементов подвеса выполнен в виде балки Г образной формы, состоящей из двух идентичных элементов, причем один из этих элементов ориентирован вдоль направления [010] кристаллической решетки кремния, а другой - вдоль направления [001], подвес содержит 8-мь идентичных упругих элементов, расположенных в плоскости (100) попарно симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно направлений [010] и [001] кристаллической решетки кремния, соотношение между шириной l штыря электрода гребенчатой емкостной структуры в плане и его длиной L выбрано из условия l/L2≥10-3ω, где ω - собственная частота упругого подвеса инерционной массы по рабочим степеням свободы, а максимальная величина зазора d2 между встречными соседними штырями электродов гребенчатых структур выбрана из соотношения 1.6d1<d2<3d1, где d1 - минимальная величина зазора между встречными соседними штырями электродов гребенчатых структур. Техническим результатом заявленного изобретения является повышение точности микромеханического датчика с заявленным чувствительным элементом. 4 ил.

Реферат

Изобретение относится к гравиинерциальным приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов.

Известны чувствительные элементы (ЧЭ) микромеханических вибрационных гироскопов (ММВГ) и двухкомпонентных микромеханических акселерометров (ММА) [1-3].

Особенностью ЧЭ является преимущественное изготовление из материалов на основе кремния по кремниевой технологии, что предопределяет малые габариты и массу приборов, возможность применения групповой технологии изготовления и, следовательно, невысокую стоимость изготовления при массовом производстве, высокую надежность в эксплуатации.

Наиболее близкими по своей технической сущности к заявляемому изобретению являются ЧЭ микромеханического вибрационного гироскопа LL-типа [2], выполненные из монокристаллического кремния, содержащие подвес инерционной массы в виде закрепленных на основании упругих элементов (УЭ), обеспечивающих ей две степени свободы поступательного перемещения в плоскости подложки. В ЧЭ для измерения перемещений инерционной массы, а также для создания на нее силового воздействия используются емкостные системы, реализованные в виде гребенчатых структур электродов. Аналогичный ЧЭ известен для двухкомпонентного микромеханического акселерометра [3].

ЧЭ известных ММВГ и ММА обладают следующими существенными недостатками. Назначение УЭ - обеспечение подвеса инерционной массы, при этом параметры УЭ в процессе эксплуатации должны быть стабильными и обеспечивать практическую равночастотность подвеса по полезным степеням свободы, поскольку в ММВГ используется резонансный режим работы и изменение собственной частоты подвеса (например, при изменении температуры) приводит к появлению погрешности, а в двухкомпонентном ММА - к изменению масштабных коэффициентов каналов. В ЧЭ прототипа используется статически неопределенный подвес в виде упругой балки, заделанной своими концами в корпусе. При изменении температуры такого подвеса происходит либо растяжение, либо сжатие балки, что в свою очередь приводит к изменению ее жесткости на прогиб и, соответственно, к изменению собственной частоты подвеса по рабочим степеням свободы.

Другим недостатком ЧЭ прототипа является возможная произвольная ориентация балок подвеса по отношению к кристаллографическим осям монокристаллического кремния, не обеспечивающая максимально возможного разнесения собственных частот подвеса по "паразитным" и рабочим степеням свободы. Конструкция подвеса должна обеспечивать максимально возможное разнесение собственных частот по "паразитным" и рабочим степеням свободы для уменьшения уровня погрешностей приборов на подвижном основании при наличии его вибраций. Это реализуется за счет максимально возможного увеличения жесткостей по паразитным степеням свободы при одновременном снижении жесткостей по рабочим степеням свободы. Модуль Юнга монокристаллического кремния различен для различных направлений его кристаллографических осей. В общем случае, при произвольной ориентации балок подвеса по отношению к кристаллографическим осям в плоскости кремниевой подложки (как правило, для подобного типа подвесов выбирается плоскость с ориентацией (100)), в которой он выполнен, не обеспечивается максимально возможное разнесение собственных частот подвеса по "паразитным" и рабочим степеням свободы.

Недостатком ЧЭ прототипа являются также неоптимальные в общем случае соотношения геометрических размеров в емкостных гребенчатых структурах с системой эквипотенциальных электродов. Для повышения величины электрической емкости и крутизны ее изменения, необходимых для повышения точности системы съема перемещений и эффективности системы силового возбуждения в ММВГ и ММА, следует увеличивать количество электродов в гребенке и их длину. При ограниченной базовой длине гребенки количество электродов в ней определяется толщиной отдельного электрода в плане и величинами рабочего и нерабочего зазоров. Как правило, величина рабочего зазора является заданной и определяется условиями работы подвеса ЧЭ. Что же касается длины электрода, его толщины в плане, а также величины нерабочего зазора, то величины этих параметров, как правило, оптимальными не являются. Длина и ширина электрода в плане должны быть таковы, чтобы электрод на подвижном элементе подвеса не деформировался при его движении от ускорений и вибраций и не создавал погрешностей в системе съема сигнала перемещений инерционной массы. Величина нерабочего зазора для получения большего количества электродов в гребенке должна быть по возможности минимальной.

Техническим результатом изобретения является повышение точности микромеханического датчика с заявленным чувствительным элементом. Технический результат достигается путем выбора формы и количества УЭ в чувствительном элементе микромеханического датчика, вида их закрепления в корпусе и в инерционной массе, ориентации УЭ по отношению к кристаллографическим осям монокристаллического кремния, а также путем выбора оптимального соотношения между геометрическими размерами гребенчатой структуры электродов емкостных систем съема и силового возбуждения.

Для достижения технического результата в чувствительном элементе микромеханического датчика, выполненном на подложке из монокристаллического кремния, ориентированной в плоскости (100), и содержащем подвес инерционной массы в виде консольно закрепленных на основании упругих элементов, обеспечивающих ей две рабочие степени свободы в поступательном перемещении в плоскости подложки, совпадающей с плоскостью (100) кристаллической решетки кремния, и емкостные системы для измерения перемещений инерционной массы и для создания на нее силового воздействия, реализованные в виде гребенчатых встречно-штырьевых структур электродов, каждый из упругих элементов подвеса выполнен в виде балки Г образной формы, состоящей из двух идентичных элементов, причем один из этих элементов ориентирован вдоль направления [010] кристаллической решетки кремния, а другой - вдоль направления [001], подвес содержит 8-мь идентичных упругих элементов, расположенных в плоскости (100) попарно симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно направлений [010] и [001] кристаллической решетки кремния, соотношение между шириной l штыря электрода гребенчатой емкостной структуры в плане и его длиной L выбрано из условия l/L2≥10-3ω, где ω - собственная частота упругого подвеса инерционной массы по рабочим степеням свободы, а максимальная величина зазора d2 между встречными соседними штырями электродов гребенчатых структур выбрана из соотношения 1.6d1<d2<3d1, где d1 - минимальная величина зазора между встречными соседними штырями электродов гребенчатых структур.

При такой форме и виде закрепления УЭ обеспечивается статически определенный подвес, не чувствительный к погрешностям, связанным с изменением температуры ЧЭ, поскольку жесткость такого УЭ не меняется от температурных растяжений-сжатий чувствительного элемента, при этом сохраняется требуемая равножесткость и равночастотность подвеса по рабочим степеням свободы.

Изобретение иллюстрируется графическими материалами.

Фиг.1. Конструктивная схема механической структуры ЧЭ.

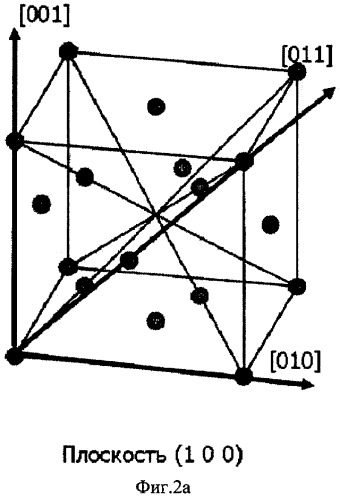

Фиг.2а. Пространственная решетка кристалла монокристаллического кремния с символами граней и направлений.

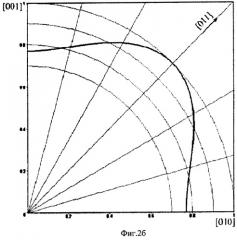

Фиг.2б. Зависимость модуля Юнга монокристаллического кремния в плоскости (100) от угла ориентации от кристаллографической оси [010].

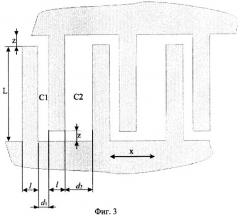

Фиг.3. Топология гребенчатой структуры.

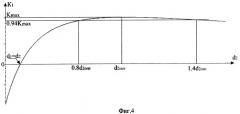

Фиг.4. График функции k1.

ЧЭ согласно изобретению содержит (фиг.1) инерционную массу 1, подвешенную посредством консольно закрепленных в корпусе 2 упругих элементов 3. Подвес содержит 8-мь упругих элементов, расположенных в плоскости (100) попарно симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно направлений [010] и [001] кристаллической решетки кремния. Балки УЭ ориентированы вдоль кристаллографических осей [010], [001] (фиг.2а, б) монокристаллического кремния. Емкостные системы для измерения перемещений инерционной массы и для создания на нее силового воздействия, реализованные в виде гребенчатых встречно-штырьевых структур электродов 4, 5, 6, 7 (фиг.1), при этом их топология (фиг.3) реализована в соответствии с соотношениями (1), (3).

Модуль Юнга монокристаллического кремния, как видно из фиг.2 [4], симметричен по отношению к направлениям [010], [001] и имеет по этим направлениями наименьшую величину. Ориентация балок УЭ вдоль направлений [010], [001] кристаллической решетки кремния обеспечивает возможно наименьшую величину жесткости по рабочим степеням свободы в плоскости подвеса. При этом обеспечивается отношение собственных частот по паразитным степеням свободы к частотам по рабочим степеням свободы. Следует также отметить, что наименьшая величина модуля Юнга вдоль указанных выше направлений позволяет увеличивать размеры сечения УЭ, при этом снижается относительная геометрическая погрешность при изготовлении ЧЭ (считается, что абсолютная геометрическая погрешность постоянна и определяется технологическим процессом изготовления). Снижение относительной геометрической погрешности снижает погрешность разброса собственных частот изготавливаемых ЧЭ от частоты, заданной при его проектировании.

Ширина электрода l в плане и его длина L выбираются из условия

где ω - собственная частота упругого подвеса инерционной массы по рабочим степеням свободы. Условие (1) получаем следующим образом.

Известно соотношение для определения циклической частоты ω1 первой формы колебаний упругой балки с односторонней консольной заделкой [5]:

где Е, ρ - соответственно модуль Юнга и плотность материала, из которого изготовлена балка. Заметим, что для того, чтобы при вибрациях и ускорениях инерционной массы в упругом подвесе деформации электрода, представляющего собой балку, не создавали погрешности емкостной системы съема, собственная частота его первой формы колебаний, как известно, должна быть примерно на порядок больше частоты внешних силовых воздействий, а в нашем случае - собственной частоты упругого подвеса инерционной массы. В соотношении (2) для монокристаллического кремния при характерных для него значениях E=1.4÷1.7·1011 Н/м2, ρ=2328 кг/м3 величина А≈104 м/с. Тогда, с учетом сделанного выше замечания получаем соотношение (1). В качестве примера, для собственной частоты подвеса ω=2π 3000=18850 1/с при длине электрода L=400 мкм получаем l≥3 мкм.

Величина нерабочего зазора (максимальная величина зазора) d2 между встречными соседними штырями электродов гребенчатых структур выбрана из соотношения

где d1 - минимальная величина зазора между встречными соседними штырями электродов гребенчатых структур (величина рабочего зазора).

Условие (3) получаем следующим образом. Электрическая емкость С гребенчатой структуры при перемещении инерционной массы на величину х определяется выражением

где ε, ε0 - соответственно относительная диэлектрическая проницаемость и абсолютная диэлектрическая проницаемость вакуума; L0 - базовая длина гребенчатой структуры; S - площадь электрода. Раскладывая соотношение (4) в ряд по перемещению х относительно точки х=0, получим

где

Коэффициент k1 в (5) определяет крутизну изменения емкости, и для лучшей чувствительности ММВГ (ММА) его необходимо максимизировать по параметру d2, поскольку остальные параметры в (5) являются заданными. Дифференцируя k1 по d2 и приравнивая полученное выражение к нулю, получим уравнение для определения размера d2:

Действительный корень данного уравнения определяет оптимальный зазор d2опт

В разложении до первого порядка малости включительно по параметрам d1 l выражение (6) будет иметь следующий вид:

Следует отметить, что график функции k1 (фиг.4) от величины размера d2 не имеет ярко выраженного максимума вблизи точки d2опт. Как видно на графике, максимум k1 с точностью до 6% достигается при величине зазора d2, выбираемого в соответствии с неравенством

С учетом (6) получаем

0.8(2.014d1+0.1744l)<d2<1.5(2.014d1+0.1744l).

Поскольку на практике d1≈l, последнее соотношение можно заменить неравенством (3), с помощью которого и выбирается оптимальная величина нерабочего зазора, обеспечивающего максимальную величину крутизны изменения емкости при перемещении инерционной массы в подвесе. Следует заметить, что величина силы, развиваемой гребенчатой структурой системы силового возбуждения в направлении перемещения х, прямо пропорциональна крутизне k1. Таким образом, величина оптимального нерабочего зазора d2, выбранная из условия (3), также обеспечивает и максимальную силу, развиваемую гребенчатой структурой системы силового возбуждения.

ЧЭ в ММВГ работает следующим образом. С помощью электростатической гребенчатой структуры 4 обеспечивается поступательное вибрационное движение инерционной массы вдоль оси ОХ. Контроль и стабилизация параметров вибрационного движения вдоль оси ОХ осуществляется с помощью гребенчатых структур - электростатической 4 и емкостной 5. При наличии угловой скорости вокруг оси OZ появляется переменная сила Кориолиса вдоль оси OY. Перемещения инерционной массы, вызванные этой силой, измеряются с помощью емкостной гребенчатой структуры 6. Компенсационный режим измерения в ММВГ реализуется с помощью электростатической гребенчатой структуры 7.

ЧЭ в ММА работает следующим образом. При появлении ускорения в плоскости подложки происходят смещения инерционной массы вдоль осей OX, OY из центра подвеса. С помощью емкостных гребенчатых структур 5, 6 эти смещения измеряются. Компенсационный режим измерения в ММА реализуется с помощью электростатических гребенчатых структур 4, 7.

Изготовлены опытные образцы ЧЭ ММВГ и ММА. Испытания опытных образцов подтвердили высокую эффективность предложенных технических решений и повышение точности микромеханических датчиков с заявленными чувствительными элементами.

Источники информации

1. Патент США №4598585, G 01 С 15/02, 1986.

2. Патент РФ №2085848, G 01 С 19/56, 1995.

3. Патент США №5016072, G 01 Р 9/04,1991.

4. Захаров Н.П., Багдасарян А.В. Механические явления в интегральных структурах. М.: Радио и связь, 1992. - 144 с.: ил.

5. Ильин М.М., Колесников К.С., Саратов Ю.С. Теория колебаний. - М.: Издательство МГТУ им. Н.Э.Баумана, 2003, 271 с.

Чувствительный элемент микромеханического датчика, выполненный на подложке из монокристаллического кремния, ориентированной в плоскости (100), и содержащий подвес инерционной массы в виде консольно закрепленных на основании упругих элементов, обеспечивающих ей две рабочие степени свободы в поступательном перемещении в плоскости подложки, совпадающей с плоскостью (100) кристаллической решетки кремния, и емкостные системы для измерения перемещений инерционной массы и для создания на нее силового воздействия, реализованные в виде гребенчатых встречно-штырьевых структур электродов, отличающийся тем, что каждый из упругих элементов подвеса выполнен в виде балки Г-образной формы, состоящей из двух идентичных элементов, причем один из этих элементов ориентирован вдоль направления [010] кристаллической решетки кремния, а другой - вдоль направления [001], подвес содержит 8 идентичных упругих элементов, расположенных в плоскости (100) попарно симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно направлений [010] и [001] кристаллической решетки кремния, соотношение между шириной l штыря электрода гребенчатой емкостной структуры в плане и его длиной L выбрано из условия l/L2≥10-3ω, где ω - собственная частота упругого подвеса инерционной массы по рабочим степеням свободы, а максимальная величина зазора d2 между встречными соседними штырями электродов гребенчатых структур выбрана из соотношения 1,6d1<d2<3d1, где d1 - минимальная величина зазора между встречными соседними штырями электродов гребенчатых структур.