Способ выращивания монокристалла нитрида на кремниевой пластине, нитридный полупроводниковый светоизлучающий диод, изготовленный с его использованием, и способ такого изготовления

Иллюстрации

Показать всеИзобретение относится к технологии получения монокристалла нитрида на кремниевой пластине и светоизлучающего устройства на его основе. Согласно одному из аспектов изобретения при выращивании монокристалла нитрида сначала подготавливают кремниевую подложку, имеющую поверхность с кристаллографической ориентацией (111), на ней формируют первый нитридный буферный слой, на котором формируют аморфную оксидную пленку, затем формируют второй нитридный буферный слой на аморфной оксидной пленке и монокристалл нитрида на втором нитридном буферном слое. Приведено также светоизлучающее устройство и способ его изготовления. 3 н. и 20 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу выращивания монокристалла нитрида. Более точно настоящее изобретение относится к способу выращивания высококачественного монокристалла нитрида на кремниевой подложке, нитридному полупроводниковому светоизлучающему устройству с его использованием и способу его изготовления.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Нитридное полупроводниковое светоизлучающее устройство привлекло чрезвычайно большое внимание в соответствующих технологических областях как оптическое устройство высокой мощности, которое обеспечивает полноцветное излучение, начиная со света с короткими длинами волн, такого как свет синего или зеленого цвета. В общем случае, нитридное полупроводниковое светоизлучающее устройство выполняют из монокристалла нитрида, имеющего состав, выраженный как AlxInyGa(1-x-y)N, где 0≤х≤1, 0≤у≤1 и 0≤х+у≤1.

[0003] Для изготовления нитридного полупроводникового светоизлучающего устройства насущно необходима технология выращивания высококачественного монокристалла нитрида. Однако материал подложки для выращивания на ней монокристалла нитрида, который по постоянной кристаллической решетке и коэффициенту теплового расширения соответствует монокристаллу нитрида, не был общедоступным.

[0004] Преимущественно монокристалл нитрида выращивают на гетероподложке, такой как сапфировая подложка (α-Al2О3) или подложка из карбида кремния (SiC), посредством метода парофазного выращивания, такого как химическое осаждение металлоорганических соединений из паровой фазы (MOCVD) или гидридная парофазная эпитаксия (HVPE), или метод молекулярно-пучковой эпитаксии (МВЕ).

[0005] Однако вследствие дороговизны и размера, ограниченного 2 или 3 дюймами, монокристаллическая сапфировая подложка или подложка из SiC к сожалению не подходят для массового производства.

[0006] Поэтому в данной области техники необходимо осваивать кремниевую подложку (Si), которая широко используется в полупроводниковой промышленности. Однако вследствие различий в постоянной кристаллической решетке и коэффициенте теплового расширения между кремниевой подложкой и монокристаллом GaN слой GaN имеет слишком многочисленные дефекты и трещины для того, чтобы быть запущенным в серийное производство.

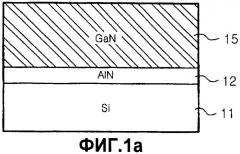

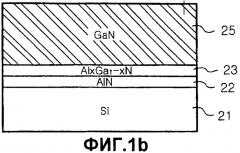

[0007] Согласно традиционному способу преодоления этой проблемы на кремниевой подложке может быть сформирован буферный слой. Так, в публикации заявки на патент США №2005/0077512 А1 от 14.04.2005 г. на имя Samsung Electro-mechanics Co., Ltd. предложены нитридный полупроводник, сформированный на кремниевой (Si) подложке, и способ его изготовления. При этом на кремниевой подложке сформирован буферный слой, а на буферном слое сформирован промежуточный слой, имеющий множество пор. На промежуточном слое сформирован сглаживающий (выравнивающий) слой, и уже на этом сглаживающем слое сформирован слой нитридного полупроводника. Кроме того, в публикации заявки на патент США №2005/0241571 А1 от 03.11.2005 г. на имя Samsung Electro-mechanics Co., Ltd. предложены способ выращивания монокристалла нитрида на кремниевой пластине, нитридное полупроводниковое светоизлучающее устройство (диод), изготовленный с использованием этого способа, и способ изготовления такого светоизлучающего устройства. Предложенный способ выращивания монокристалла нитрида включает в себя этапы, на которых подготавливают кремниевую подложку, имеющую верхнюю поверхность в кристаллографической плоскости (111), формируют на этой верхней поверхности кремниевой подложки буферный слой с формулой SixGe1-x, где 0<х≤1, и формируют на буферном слое монокристалл нитрида. Однако эти решения не считаются подходящими. Фиг.1(а) иллюстрирует монокристалл GaN, выращенный на буферном слое AlN согласно предшествующему уровню техники, а фиг.1(b) иллюстрирует другой монокристалл GaN, выращенный на буферной структуре, содержащей буферный слой AlN в комбинации с промежуточным слоем AlGaN.

[0008] Как показано на фиг.1(а), монокристалл 15 GaN выращен до толщины 2 мкм на традиционном буферном слое 12 AlN, сформированном на кристаллографической плоскости (111) кремниевой подложки 11. Фиг.2(а) представляет собой изображение в оптическом микроскопе, иллюстрирующее поверхность выращенного монокристалла 15 GaN, который показан на фиг.1(а). Фиг.2(а) подтверждает образование некоторого количества трещин. Трещины возникают из-за различий в постоянной кристаллической решетке и коэффициенте теплового расширения, которые уменьшены или сокращены слабо. Это неблагоприятно ухудшает функциональные возможности и срок службы устройства, делая его почти непригодным для коммерциализации (т.е. запуска в серийное производство).

[0009] Обращаясь к фиг.1(b), там показана полупроводниковая структура, имеющая буферный слой 23 AlN, сформированный на кристаллографической плоскости (111) кремниевой подложки 21, промежуточный слой 23 AlxGa1-xN, выращенный до суммарной толщины 300 нм, с долей (х) Al в его составе, варьирующейся в диапазоне примерно от 0,87 до 0,07, и на промежуточном слое 23 AlxGa1-xN выращен монокристалл 25 GaN до толщины 2 мкм. Фиг.2(b) представляет собой изображение в оптическом микроскопе, иллюстрирующее поверхность выращенного монокристалла 25 GaN на фиг.1(b). Фиг.2(b) подтверждает образование по-прежнему большого, хотя и уменьшенного относительно фиг.2(а), количества трещин. Таким образом, буферная структура, предложенная на фиг.1(b), является неподходящей для выращивания высококачественного монокристалла.

[0010] Следовательно, в данной области техники имеется потребность в способе выращивания высококачественного не имеющего трещин слоя монокристаллического нитрида на кремниевой подложке и в нитридном полупроводниковом светоизлучающем устройстве с его использованием.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение было создано для того, чтобы решить указанные выше проблемы предшествующего уровня техники, и потому цель настоящего изобретения состоит в том, чтобы предложить способ выращивания монокристалла нитрида посредством новой буферной структуры с тем, чтобы обеспечить выращивание высококачественного монокристалла нитрида на кремниевой (Si) подложке.

[0012] Еще одна цель изобретения состоит в том, чтобы предложить нитридное светоизлучающее устройство, выращенное на новом буферном слое, который сформирован на кремниевой подложке, и способ его изготовления.

[0013] Согласно одному аспекту изобретения для достижения упомянутой цели предложен способ выращивания монокристалла нитрида, содержащий этапы:

подготовки кремниевой подложки, имеющей поверхность в кристаллографической ориентации (111);

формирования первого нитридного буферного слоя на поверхности кремниевой подложки;

формирования аморфной оксидной пленки на первом нитридном буферном слое;

формирования второго нитридного буферного слоя на аморфной оксидной пленке; и

формирования монокристалла нитрида на втором нитридном буферном слое.

[0014] Аморфная оксидная пленка представляет собой аморфную пленку Al2O3.

[0015] Предпочтительно аморфная оксидная пленка имеет толщину примерно от 5 до 30 нм.

[0016] Первый и второй нитридные буферные слои имеют состав, выраженный как AlxInyGa(1-x-y)N, где 0≤х≤1, 0≤у≤1 и 0≤х+у≤1. Более точно, по меньшей мере один из первого и второго буферных слоев содержит AlN. Предпочтительно первый и второй нитридные буферные слои имеют идентичный состав.

[0017] Предпочтительно первый нитридный буферный слой имеет толщину по меньшей мере 10 нм. Второй нитридный буферный слой имеет толщину примерно от 30 до 200 нм.

[0018] Предпочтительно этап формирования монокристалла нитрида выполняют посредством гидридной парофазной эпитаксии (HVPE).

[0019] Согласно еще одному аспекту изобретения для достижения упомянутой цели предложено нитридное полупроводниковое светоизлучающее устройство, содержащее кремниевую подложку, имеющую поверхность в кристаллографической ориентации (111); первый нитридный буферный слой, сформированный на поверхности кремниевой подложки; аморфную оксидную пленку, сформированную на первом нитридном буферном слое; второй нитридный буферный слой, сформированный на аморфной оксидной пленке; нитридный полупроводниковый слой первого типа проводимости, сформированный на втором нитридном буферном слое; активный слой, сформированный на нитридном полупроводниковом слое первого типа проводимости и нитридный полупроводниковый слой второго типа проводимости, сформированный на активном слое.

[0020] Предпочтительно для того чтобы обеспечивать электрическую проницаемость в вертикальном направлении аморфная оксидная пленка структурирована (т.е. сформирована с рисунком) так, что в частичной области этой аморфной оксидной пленки первый буферный слой непосредственно контактирует со вторым нитридным буферным слоем.

[0021] Согласно еще одному дополнительному аспекту изобретения для достижения упомянутой цели предложен способ изготовления нитридного полупроводникового светоизлучающего устройства, содержащий этапы:

подготовки кремниевой подложки, имеющей поверхность в кристаллографической ориентации (111);

формирования первого нитридного буферного слоя на поверхности кремниевой подложки;

формирования аморфной оксидной пленки на первом нитридном буферном слое;

формирования второго нитридного буферного слоя на аморфной оксидной пленке;

формирования нитридного полупроводникового слоя первого типа проводимости на втором нитридном буферном слое;

формирования активного слоя на нитридном полупроводниковом слое первого типа проводимости; и

формирования нитридного полупроводникового слоя второго типа проводимости на активном слое.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Вышеуказанные и другие цели, признаки и другие преимущества настоящего изобретения будут яснее поняты из последующего подробного описания, приведенного в сочетании с прилагаемыми чертежами, на которых:

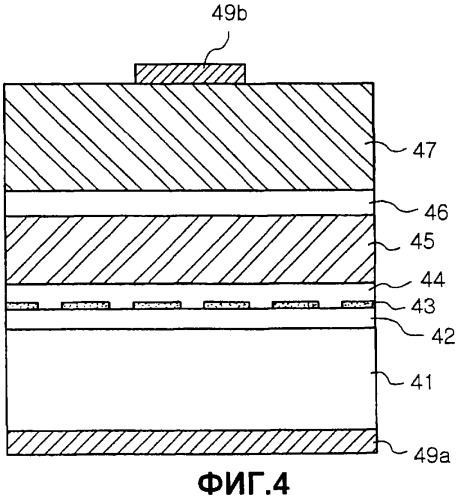

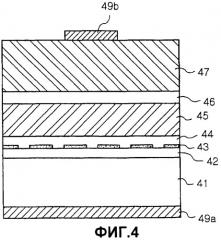

[0023] Фиг.1(а) и (b) иллюстрируют нитридные монокристаллические структуры, выращенные на кремниевой подложке согласно предшествующему уровню техники;

[0024] Фиг.2(а) и (b) представляют собой изображения в оптическом микроскопе, иллюстрирующие поверхность монокристалла нитрида, показанного на фиг.1(а) и (b);

[0025] Фиг.3(а)-(с) представляют собой виды в поперечном сечении, поэтапно иллюстрирующие способ выращивания монокристалла нитрида согласно одному из аспектов изобретения;

[0026] Фиг.4 представляет собой вид в вертикальном поперечном сечении, иллюстрирующий нитридное полупроводниковое светоизлучающее устройство, изготовленное согласно еще одному аспекту изобретения;

[0027] Фиг.5(а) и (b) представляют собой изображения, полученные с помощью просвечивающего электронного микроскопа (ПЭМ) и иллюстрирующие сформированный на кремниевой подложке слой GaN и буферную структуру согласно одному из вариантов реализации изобретения;

[0028] Фиг.6 представляет собой график, иллюстрирующий результаты анализа методом энергодисперсионной рентгеновской спектроскопии (EDS) состава буферной структуры, применяемой в одном из вариантов осуществления изобретения; и

[0029] Фиг.7(а) и (b) представляют собой графики, иллюстрирующие результаты рентгеноструктурного (XRD) анализа для кристаллографических ориентации (002) и (102) слоя GaN, полученного согласно одному из вариантов реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0030] Теперь будут подробно описаны предпочтительные варианты реализации настоящего изобретения со ссылкой на прилагаемые чертежи.

[0031] Фиг.3(а)-3(с) представляют собой виды в поперечном сечении, предназначенные для поэтапного пояснения способа выращивания монокристалла нитрида согласно одному из аспектов изобретения.

[0032] Как показано на фиг.3(а), на кремниевой подложке 31 формируют первый нитридный буферный слой 32. Кремниевая подложка 31 имеет верхнюю поверхность в кристаллографической ориентации (111). Первый нитридный буферный слой 32 может иметь состав, выраженный как AlxInyGa(1-x-y)N, где 0≤х≤1, 0≤у≤1 и 0≤х+у≤1. Предпочтительно первый нитридный буферный слой 32 в качестве примера представлен нитридом алюминия (AlN), который выгодным образом предотвращает реагирование элемента Si и элемента Ga кремниевой подложки 31 и ослабляет механическое напряжение, вызванное несоответствием параметров их кристаллических решеток. Первый нитридный буферный слой 32, как видно на фигуре, имеет толщину t1 основного буферного слоя предпочтительно по меньшей мере 10 нм. Устанавливать конкретный верхний предел не имеет особого значения, но предпочтительно первый нитридный буферный слой 32 имеет толщину t1 в 500 нм или менее с тем, чтобы обеспечить эффективность способа. Этот способ представляет собой хорошо известный способ выращивания нитрида, такой как химическое осаждение металлоорганических соединений из паровой фазы (MOCVD), молекулярно-пучковая эпитаксия (МВЕ) или гидридная парофазная эпитаксия (HVPE), или же может использоваться способ высокочастотного ионного распыления (RF sputtering). Первый нитридный буферный слой 32 страдает от множества дефектов из-за несоответствия постоянных кристаллической решетки, тем самым демонстрируя высокую плотность дислокации.

[0033] Затем, как показано на фиг.3(b), на первом нитридном буферном слое 32 формируют аморфную оксидную пленку 33. Вследствие чрезвычайной тонкости эта аморфная оксидная пленка 33 не действует в качестве аморфной изолирующей пленки, но блокирует дислокации первого нитридного буферного слоя 32, обеспечивая условия, подходящие для выращивания на ней высококачественного кристалла. Такая аморфная оксидная пленка 33 может быть аморфной пленкой Al2О3. Аморфная оксидная пленка 33, применяемая в изобретении, создает условия для формируемого позже второго нитридного буферного слоя (34 на фиг.3(с)) с критическим размером центров кристаллизации, большим, чем таковой у первого буферного слоя 32. Аморфная оксидная пленка 33 имеет толщину t2 примерно от 5 до 300 нм. Глубина менее 5 нм делает трудным блокирование «кристаллической информации» (например, кристаллических дефектов) нижележащего слоя 31, тогда как глубина свыше 30 нм мешает аморфной оксидной пленке 33 служить в качестве поверхности роста высококачественного кристалла вследствие ее собственных свойств.

[0034] Затем, как показано на фиг.3с, на аморфной оксидной пленке 33 формируют второй нитридный буферный слой 34, а на втором нитридном буферном слое 34 формируют монокристалл 35 нитрида. Второй нитридный буферный слой 34, как изложено ранее, может быть выращен таким, что он демонстрирует меньшую плотность дислокации, чем таковая у первого нитридного буферного слоя 32 благодаря аморфной оксидной пленке 33. Предпочтительно второй нитридный буферный слой 34 имеет толщину примерно от 30 до 200 нм. Глубина менее 30 нм делает затруднительным его функционирование в качестве буферного слоя, имеющего превосходную «кристаллическую информацию», тогда как глубина свыше 200 нм потенциально увеличивает количество дислокационных дефектов, образующихся во время процесса выращивания второго нитридного буферного слоя 34. Для второго нитридного буфера 34 может использоваться AlN. Предпочтительно первый и второй нитридные буферные слои 32 и 34 имеют идентичный состав. В этом случае аморфная оксидная пленка 33 может быть сформирована с помощью просто процесса превращения атмосферного газа в газообразный O2 в течение довольно короткого периода в надлежащий момент времени в процессе формирования нитридного буферного слоя. В дополнение к этому, процесс выращивания нитрида может проводиться по существу непрерывно для получения желательного буферного слоя.

[0035] Кроме того, монокристалл 35 нитрида предпочтительно формируют на втором нитридном буферном слое 34 посредством гидридной парофазной эпитаксии (HVPE), которая делает возможным рост пленки с более высокой скоростью, чем MOCVD.

[0036] Фиг.4 представляет собой вид в вертикальном поперечном сечении, иллюстрирующий нитридное полупроводниковое светоизлучающее устройство согласно еще одному аспекту изобретения.

[0037] Обращаясь к фиг.4, нитридное полупроводниковое светоизлучающее устройство по изобретению включает в себя новую буферную структуру, сформированную на кремниевой подложке. Буферная структура, аналогично буферному слою по фиг.3, включает в себя первый нитридный буферный слой 42, второй нитридный буферный слой 44 и расположенную между ними аморфную оксидную пленку 43. На втором нитридном буферном слое 44 последовательно сформированы полупроводниковый слой 45 первого типа проводимости, активный слой 46 и полупроводниковый слой 47 второго типа проводимости, тем самым, образуя нитридную светоизлучающую структуру. К тому же, на оборотной стороне кремниевой подложки 41 сформирован первый электрод 49а, а второй электрод 49b сформирован на верхней поверхности полупроводникового слоя 47 второго типа проводимости.

[0038] Буферный слой, применяемый в этом варианте реализации, как очевидно, подобен таковому по фиг.3, и вышеприведенные описания касательно толщины и условий выращивания могут применяться подобным же образом и при формировании светоизлучающего устройства. Однако аморфная оксидная пленка 43 структурирована с частично открытыми областями таким образом, что первый и второй нитридные буферные слои 42 и 44 соединены друг с другом. Такой рисунок аморфной оксидной пленки 43 гарантирует канал электрической проницаемости между кремниевой подложкой 41 и нитридной светоизлучающей структурой, включающей в себя полупроводниковые и активный слои 45, 46 и 47. Поэтому, даже если используется изолирующая аморфная оксидная пленка 43 для формирования второго нитридного буферного слоя 44, имеющего более низкую плотность дислокации, может быть реализована вертикальная нитридная светоизлучающая структура с электродами, расположенными на вертикально противоположных лицевых поверхностях.

[0039] Кроме того, для усиления эффективности растекания тока изолирующая аморфная оксидная пленка 43 может быть структурирована имеющей полосковый или сеточный рисунок с равномерными интервалами по всей площади поверхности, как на фиг.4.

[0040] Ниже будет пояснен способ выращивания монокристалла нитрида согласно изобретению со ссылкой на следующий конкретный вариант реализации.

Пример

[0041] Сначала поместили кремниевую подложку в HVPE-реактор. Затем в него подавали газ AlCl3 и газ NH3 при температуре в 900°С для выращивания первого буферного слоя AlN до толщины в примерно 300 нм. После этого газ NH3 был заменен газом О2 для выращивания аморфного оксида до толщины в примерно 20 нм. Газ О2 был снова заменен газом NH3, чтобы вырастить второй буферный слой AlN до толщины в примерно 100 нм. В заключение подавали газ GaCl3 и газ NH3, чтобы вырастить слой GaN.

[0042] Фиг.5(а) и (b) представляют собой изображения, полученные в просвечивающем электронном микроскопе (ПЭМ) и иллюстрирующие выращенный на кремниевой подложке слой GaN и буферную структуру согласно данному варианту реализации изобретения. Как подтверждено на фиг.5(b), которая иллюстрирует увеличенный буферный слой по фиг.5(а), между первым и вторым буферными слоями AlN был формирован очень тонкий слой Al2O3.

[0043] К тому же были проанализированы составы от слоя GaN до кремниевой подложки с помощью испытания электростатическим разрядом (ESD), и фиг.6 иллюстрирует график для полученных результатов.

[0044] Первый буферный слой В из AlN выращивали на кремниевой подложке А до толщины в примерно 300 нм, а на нем выращивали оксидную пленку С до толщины в примерно 20 нм. К тому же на оксидной пленке С выращивали второй буферный слой D из AlN до толщины в примерно 100 нм. Затем на втором буферном слое D из AlN выращивали монокристалл Е GaN. Оксидная пленка С, использованная в этом варианте реализации изобретения, представляла собой аморфную пленку Al2O3.

[0045] Для подтверждения кристалличности слоя GaN, полученного в данном варианте реализации, выполняли XRD-анализ для кристаллографических плоскостей (002) и (102), и при этом полученные результаты показаны на фиг.7(а) и (b).

[0046] Результаты XRD-анализа демонстрируют положение пиков 17,1° и 23,9° в кристаллографических плоскостях (002) и (102) соответственно, подтверждая выращивание обычного монокристалла нитрида галлия (GaN). Дополнительно для каждой плоскости измеряли полную ширину на половине высоты (FWHM), указывающую на кристаллическое качество, и при этом FWHM составила примерно 651,6 арксеканса для плоскости (002) и примерно 1112,4 арксекита (arcsecit) - для плоскости (102). Следовательно, монокристалл GaN, выращенный согласно изобретению, продемонстрировал более высокое качество, чем монокристалл, выращенный на традиционной кремниевой подложке.

[0047] Как изложено выше, согласно изобретению аморфная оксидная пленка, такая как Al2О3, расположена между нитридными буферными слоями на кремниевой подложке. Это уменьшает плотность дислокации буферных слоев, тем самым, делая возможным выращивание более высококачественного монокристалла нитрида. Следовательно, при изготовлении нитридного полупроводникового светоизлучающего устройства согласно изобретению дорогостоящая сапфировая подложка или подложка из карбида кремния SiC может быть заменена кремниевой подложкой в качестве подложки для выращивания монокристалла нитрида.

[0048] Несмотря на то, что настоящее изобретение было показано и описано в связи с предпочтительными вариантами реализации, специалистам в данной области техники будет очевидно, что в нем могут быть выполнены модификации и вариации без отклонения от сущности и объема изобретения, которые определены прилагаемой формулой изобретения.

1. Способ выращивания монокристалла нитрида, содержащий этапы, на которых

подготавливают кремниевую подложку, имеющую поверхность с кристаллографической ориентацией (111); формируют первый нитридный буферный слой на поверхности кремниевой подложки; формируют аморфную оксидную пленку на первом нитридном буферном слое; формируют второй нитридный буферный слой на аморфной оксидной пленке и

формируют монокристалл нитрида на втором нитридном буферном слое.

2. Способ по п.1, в котором аморфная оксидная пленка представляет собой аморфную пленку Al2О3.

3. Способ по п.1 или 2, в котором аморфная оксидная пленка имеет толщину примерно от 5 до 30 нм.

4. Способ по п.1, в котором первый и второй нитридные буферные слои имеет состав, выраженный как AlxInyGa(1-x-y)N, где 0≤х≤1, 0≤у≤1 и 0≤х+у≤1.

5. Способ по п.1, в котором, по меньшей мере, один из первого и второго буферных слоев содержит AlN.

6. Способ по п.1, в котором первый и второй нитридные буферные слои имеют идентичный состав.

7. Способ по п.1, в котором первый нитридный буферный слой имеет толщину, по меньшей, мере 10 нм.

8. Способ по п.1, в котором второй нитридный буферный слой имеет толщину примерно от 30 до 200 нм.

9. Способ по п.1, в котором этап формирования монокристалла нитрида выполняют посредством гидридной парофазной эпитаксии (HVPE).

10. Нитридное полупроводниковое светоизлучающее устройство, содержащее

кремниевую подложку, имеющую поверхность с кристаллографической ориентацией (111); первый нитридный буферный слой, сформированный на поверхности кремниевой подложки; аморфную оксидную пленку, сформированную на первом нитридном буферном слое; второй нитридный буферный слой, сформированный на аморфной оксидной пленке; нитридный полупроводниковый слой первого типа проводимости, сформированный на втором нитридном буферном слое; активный слой, сформированный на нитридном полупроводниковом слое первого типа проводимости; и нитридный полупроводниковый слой второго типа проводимости, сформированный на активном слое.

11. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором аморфная оксидная пленка структурирована так, что в частичной области этой аморфной оксидной пленки первый буферный слой непосредственно контактирует со вторым нитридным буферным слоем.

12. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором аморфная оксидная пленка представляет собой аморфную пленку Al2O3.

13. Нитридное полупроводниковое светоизлучающее устройство по любому из пп.10-12, в котором аморфная оксидная пленка имеет толщину примерно от 5 до 30 нм.

14. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором первый и второй нитридные буферные слои имеют состав, выраженный как AlxInyGa(1-x-y)N, где 0≤х≤1, 0≤у≤1 и 0≤х+у≤1.

15. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором, по меньшей мере, один из первого и второго нитридных буферных слоев содержит AlN.

16. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором первый нитридный буферный слой имеет толщину, по меньшей мере, 10 нм.

17. Нитридное полупроводниковое светоизлучающее устройство по п.10, в котором второй нитридный буферный слой имеет толщину примерно от 30 до 200 нм.

18. Способ изготовления нитридного полупроводникового светоизлучающего устройства, содержащий этапы, на которых подготавливают кремниевую подложку, имеющую поверхность с кристаллографической ориентацией (111); формируют первый нитридный буферный слой на поверхности кремниевой подложки; формируют аморфную оксидную пленку на первом нитридном буферном слое; формируют второй нитридный буферный слой на аморфной оксидной пленке; формируют нитридный полупроводниковый слой первого типа проводимости на втором нитридном буферном слое; формируют активный слой на нитридном полупроводниковом слое первого типа проводимости и формируют нитридный полупроводниковый слой второго типа проводимости на активном слое.

19. Способ по п.18, в котором аморфную оксидную пленку структурируют так, что в частичной области этой аморфной оксидной пленки первый буферный слой непосредственно контактирует со вторым буферным слоем.

20. Способ по п.18, в котором аморфная оксидная пленка представляет собой аморфную пленку Al2О3.

21. Способ по любому из пп.18-20, в котором аморфная оксидная пленка имеет толщину примерно от 5 до 30 нм.

22. Способ по п.18, в котором первый нитридный буферный слой имеет толщину, по меньшей мере, 10 нм.

23. Способ по п.18, в котором второй нитридный буферный слой имеет толщину примерно от 30 до 200 нм.