Способ получения структуры "кремний-на-изоляторе"

Иллюстрации

Показать всеИзобретение может быть использовано в микро- и наноэлектронике для производства радиационностойких интегральных схем, датчиков и устройств микроэлектромеханических систем на изолирующих подложках. Сущность изобретения: при получении структуры "кремний-на-изоляторе" пластину монокристаллического кремния р-типа проводимости подвергают анодному травлению в растворе электролитов, содержащем ионы водорода и фтора, и анодному окислению в водном растворе электролитов. После каждой операции пластину сушат в инертной среде при температуре в пределах от 180 до 400°С. Перед высокотемпературным отжигом в интервале температур от 1300 до 1370°C пластину кремния с пористыми слоями капсулируют защищающей пленкой. Устраняются дефекты типа «кремниевых трубок» захороненного изолирующего слоя, упрощается процесс изготовления, и уменьшаются производственные затраты. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области электронной техники, преимущественно микро- и наноэлектронике, и может быть использовано в производстве радиационностойких интегральных схем, датчиков и устройств микроэлектромеханических систем на изолирующих подложках.

Известен способ получения структур «кремний-на-изоляторе» (патент США №3622382, МПК B44d 1/18, 1971 год), включающий имплантацию больших доз кислорода, достаточных для формирования изолирующего слоя двуокиси кремния в области проникновения ионов, и последующий высокотемпературный отжиг при температурах 1100-1200°C.

Основными недостатками известного способа являются наличие большого количества дислокации в рабочем слое кремния, вызванных высокими механическими напряжениями, возникающими в процессе имплантации, и образование промежуточной области, обогащенной преципитатами окиси кремния на границе рабочего слоя кремния с изолирующим слоем. Также является недостатком известного способа и тот факт, что в этом способе используется операция ионной имплантации, осуществляемая при помощи ускорителя, рассчитанного на облучение материалов ионами кислорода при больших плотностях тока. Такой ускоритель является сложным специализированным оборудованием, требующим при эксплуатации высококвалифицированного обслуживания.

Из известных способов получения структуры «кремний-на-изоляторе» наиболее близок к заявляемому является способ, представленный в патенте США №4676841, George К. Celler, МПК H01L 21/265 1987 года. Согласно этому способу указанную структуру получают посредством имплантации больших доз кислорода в нагретую до 500°С кремниевую пластину, капсулирования защищающей пленкой диоксида кремния и последующего высокотемпературного отжига. Доза имплантации составляет 1,8·1018 ат кислорода /см2. Отжиг проводят при температурах 1300-1400°С.

Основным недостатком известного способа является тот факт, что в способе используется операция ионной имплантации, осуществляемая при помощи специализированного ускорителя, рассчитанного на облучение ионами кислорода кремниевых пластин, помещенных в специальную приемную камеру, при больших плотностях тока и повышенных температурах. Ускорители подобного класса являются сложнейшим технологическим оборудованием, требующим высококвалифицированного обслуживания, и не используются в производстве электронной техники на кремниевых линейках, повсеместно оснащенных обычными ускорителями, предназначенными, главным образом, для легирования полупроводниковых материалов. На базе таких ускорителей создается отдельное дорогостоящее производство структур «кремний-на-изоляторе». Также является недостатком этого способа получения структур появление дефектов типа "кремниевых трубок" в захороненном изолирующем слое, возникающих в результате эффекта маскирования облучаемой поверхности микрочастицами, адсорбированными на поверхности кремниевой пластины в процессе имплантации и препятствующими проникновению атомов кислорода в кремниевую пластину. Все эти недостатки затрудняют производство и широкомасштабное использование структур «кремний-на-изоляторе», полученных существующим способом.

Техническим результатом изобретения является устранение дефектов типа "кремниевых трубок" захороненного изолирующего слоя и упрощение процесса изготовления.

Технический результат достигается тем, что в способе получения структуры "кремний-на-изоляторе", включающем капсулирование защищающей пленкой и высокотемпературный отжиг пластины кремния для формирования рабочего монокристаллического слоя кремния и захороненного изолирующего слоя двуокиси кремния, в качестве пластины кремния используют пластину монокристаллического кремния дырочного типа, а перед капсулированием защищающей пленкой диоксида кремния и высокотемпературным отжигом пластину кремния сначала подвергают анодному травлению в растворе электролитов, содержащем ионы водорода и фтора, сушат, затем проводят анодное окисление в водном растворе электролитов и вновь сушат.

В способе в качестве пластины кремния применяют монокристаллический кремний дырочного типа с удельным сопротивлением в интервале 0.005÷0.05 Ом·см.

В способе анодным травлением пластины кремния формируют двухслойный пористый кремний, верхний слой которого имеет пористость от 25 до 40%, а нижний - от 70 до 90%.

В способе анодным окислением пластины кремния с поверхностным слоем пористого кремния формируют сплошной слой пористой окиси кремния на границе с монолитной частью пластины.

В способе сушку пластины кремния с пористыми слоями осуществляют в инертной среде при температурах от 180 до 400°С.

В способе на пленку диоксида кремния осаждают дополнительно пленку поликристаллического кремния.

В способе на пленки диоксида кремния и поликристаллического кремния осаждают дополнительно пленку нитрида кремния.

В способе на пленку диоксида кремния осаждают дополнительно пленку нитрида кремния.

В способе высокотемпературный отжиг проводят при температурах от 1300 до 1370°С.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами.

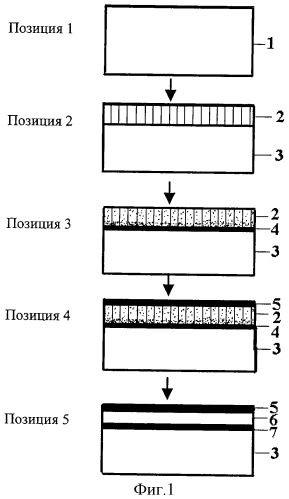

На фиг.1 приведена схема получения структуры «кремний-на-изоляторе» предлагаемым способом: позиция 1 - исходная пластина монокристаллического кремния дырочного типа, позиция 2 - пластина кремния с двухслойным пористым кремнием, позиция 3 - пластина кремния со слоями пористого кремния и пористой окиси кремния, расположенной на границе с монолитной частью пластины, позиция 4 - пластина кремния с пористыми слоями и защищающей пленкой, позиция 5 - структура «кремний-на-изоляторе» с защищающей пленкой. Элементы: 1 - пластина монокристаллического кремния дырочного типа, 2 - двухслойный пористый кремний, 3 - монолитная часть пластины, 4 - сплошной слой пористой окиси кремния, 5 - защищающая пленка, 6 - рабочий монокристаллический слой кремния, 7 - захороненный изолирующий слой двуокиси кремния.

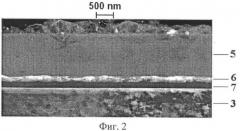

На фиг.2 показано электронномикроскопическое изображение поперечного среза структуры «кремний-на-изоляторе» с защищающей пленкой, позиция 5 на фиг.1.

На фиг.3 представлено электронномикроскопическое изображение поперечного среза границы рабочего монокристаллического слоя кремния с захороненным изолирующим слоем двуокиси кремния структуры «кремний-на-изоляторе», полученное при высоком разрешении.

Использование пластин монокристаллического кремния дырочного типа с удельным сопротивлением 0.005÷0.05 Ом·см (фиг.1 поз.1 элемент 1) позволяет анодным травлением получать двухслойный пористый кремний с мезопористой структурой (фиг.1 поз.2 элемент 2). При высокотемпературном отжиге верхний слой пористого кремния спекается в монолитный монокристаллический кремний, образуя рабочий слой структуры «кремний-на-изоляторе» (фиг.1 поз.5 элемент 6). При анодном травлении кремниевых пластин с удельным сопротивлением больше 0.05 Ом·см формируется пористый кремний с микропористой структурой, превращающейся при отжигах в поликристаллический кремний, что является недопустимым для структур «кремний-на-изоляторе». Обработка пластин кремния, имеющих удельное сопротивление меньше 0.005 Ом·см, приводит к образованию сильно легированных рабочих монокристаллических слоев кремния и тем самым существенно ограничивает область применения структур «кремний-на-изоляторе».

Получение пористого кремния с двухслойной структурой дает возможность анодным окислением сформировать на границе нижнего высокопористого слоя кремния с монолитной частью пластины сплошной слой пористой окиси кремния (фиг.1 поз.3 элемент 4), который при высокотемпературном отжиге спекается в монолитный диэлектрик, образуя захороненный изолирующий слой двуокиси кремния структуры «кремний-на-изоляторе» (фиг.1 поз.5 элемент 7). Пористость нижнего слоя в пределах 70-90% позволяет избежать анодного окисления верхнего низкопористого кремния, формирующего при высокотемпературном отжиге рабочий монокристаллический слой кремния (фиг.1 поз.5 элемент 6). При пористости нижнего слоя меньше 70% происходит анодное окисление верхнего слоя, что затрудняет образование на его месте рабочего монокристаллического слоя кремния при отжиге. Слои с пористостью больше 90% механически непрочные и при последующем анодном окислении разрушают структуру. Пористость верхнего слоя в структуре пористого кремния, заявляемая в пределах 25-40%, установлена на основании следующих закономерностей. Пористость, равная 25%, является нижним пределом, достигаемым при анодном травлении выбранного кремния, а слои пористого кремния, имеющие больше 40% пористости, при высокотемпературном отжиге превращаются в дефектные слои кристаллического монолитного кремния, существенно ухудшающие свойства структуры «кремний-на-изоляторе».

Сушка пластин кремния с пористыми слоями в инертной среде, осуществляемая при температурах от 180 до 400°С, обеспечивает удаление из пористых слоев растворов электролитов и продуктов электрохимических реакций, что особенно необходимо при смене растворов с различным эффектом воздействия на кремний, а именно анодными травлением и окислением. При температурах меньше 180°С сушка не обеспечивает испарение воды из пористых слоев, а при нагревах свыше 400°С происходит нежелательное окисление пористого кремния как не успевшими испариться молекулами воды, так и фоновым кислородом в используемой инертной среде. Также при температурах больше 400°С ускоряются химические реакции пористого кремния с углеводородами и их производными, что приводит к необратимому образованию связей атомов кремния и углерода, которые при высокотемпературном отжиге превращаются в преципитаты карбида кремния - неустранимого дефекта структуры «кремний-на-изоляторе».

При анодном окислении пористого кремния создается сплошной слой пористой окиси кремния (фиг.1 поз.3), который при высокотемпературном отжиге служит затравкой для формирования захороненного изолирующего слоя двуокиси кремния на границе с монолитной частью пластины (фиг.1 поз.5). Непрерывность этого создаваемого электрохимическим процессом окисного слоя является необходимым условием для успешного изготовления структуры «кремний-на-изоляторе».

Применение операции капсулирования защищающей пленкой обеспечивает защиту пластины кремния с пористыми слоями кремния и окиси кремния от внешней среды и термического испарения при высокотемпературном отжиге. Защищающую пленку составляют один или несколько слоев, каждый из которых выполняет определенную функцию в зависимости от окружающей среды и требуемой чистоты получаемых структур «кремний-на-изоляторе». Осаждаемая пленка диоксида кремния препятствует термическому испарению рабочего монокристаллического слоя кремния и захороненного изолирующего слоя диоксида кремния и применяется для отжигов в чистой инертной среде. Дополнительно осаждаемая пленка поликристаллического кремния служит геттерирующим элементом в отжигаемой структуре, химически связывая фоновые примеси, присутствующие во внешней среде (кислород, окислы металлов и т.д.) и в используемых пластинах кремния (железо, медь и т.д.). Дополнительно осаждаемая пленка нитрида кремния является эффективным диффузионным барьером для проникновения в формируемую структуру практически всех химических элементов внешней среды и используется в тех случаях, когда среда контролируется недостаточно хорошо.

При высокотемпературном отжиге при температурах от 1300 до 1370°С в течение 2-12 часов происходит спекание пористых слоев кремния и окиси кремния (фиг.1 поз.3 элементы 2 и 3), в результате формируется структура «кремний-на-изоляторе», представленная на фиг.2, состоящая из рабочего монокристаллического слоя кремния и захороненного изолирующего слоя диоксида кремния (фиг.1 поз.5 и фиг.2 элементы 6 и 7). Отжиг при температурах меньше 1300°С не позволяет создать слоистую структуру с четко разделенными областями кремния и двуокиси кремния, остаются протяженные промежуточные зоны с включениями обеих фаз. При температурах отжига больше 1370°С в структуре «кремний-на-изоляторе» возникают многочисленные дефекты, вызванные кристаллизацией диоксида кремния изолирующего и капсулирующего слоев, что приводит к разрушению структуры.

Пример 1.

1. Анодное травление: пластину монокристаллического кремния дырочного типа с удельным сопротивлением 0,005 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в 20%-ном водно-спиртовом растворе HF при плотностях тока 1 и 90 мА/см2 в течение 180 и 3 секунд, соответственно. При этом формируют двухслойный пористый кремний (фиг.1 поз.2 элемент 2), верхний слой которого имеет пористость 25%, а нижний - 70%.

2. Сушку пластины кремния с пористым слоем осуществляют в атмосфере инертного газа аргона при температуре 180°С в течение 10 минут.

3. Анодное окисление: пластину кремния с пористым слоем обрабатывают в 0,12М водном растворе HCl при постоянной плотности тока 0,33 мА/см2 (фиг.1 поз.3 элемент 4).

4. Сушку пластины кремния с пористыми слоями кремния и окиси кремния осуществляют в атмосфере инертного газа аргона при температуре 180°С в течение 10 минут.

5. Капсулирование защищающей пленкой выполняют посредством осаждения диоксида кремния (фиг.1 поз.4 элемент 5).

6. Высокотемпературный отжиг проводят при температуре 1300°С в атмосфере инертного газа аргона в течении 12 часов (фиг.1, поз.5, элементы 6 и 7).

Пример 2.

1. Анодное травление: пластину монокристаллического кремния дырочного типа с удельным сопротивлением 0,05 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в водном растворе NH4F и HCl при плотностях тока 15 и 300 мА/см2 в течение 180 и 3 секунд соответственно. При этом формируют двухслойный пористый кремний (фиг.1 поз.2 элемент 2), верхний слой которого имеет пористость 40%, а нижний - 90%.

2. Сушку пластины кремния с пористым слоем осуществляют в атмосфере инертного газа аргона при температуре 400°С в течение 2 минут.

3. Анодное окисление: пластину кремния с пористым слоем обрабатывают в 0,12М водном растворе HCl при постоянной плотности тока 0,33 мА/см2 (фиг.1 поз.3 элемент 4).

4. Сушку пластины кремния с пористым слоем осуществляют в атмосфере инертного газа аргона при температуре 400°С в течение 2 минут.

5. Капсулирование защищающей пленкой выполняют посредством последовательного осаждения диоксида кремния и нитрида кремния.

6. Высокотемпературный отжиг проводят при температуре 1370°С в атмосфере инертного газа аргона в течение 2 часов (фиг.1 поз.5 элементы 6 и 7).

Пример 3.

1. Анодное травление: пластину монокристаллического кремния дырочного типа с удельным сопротивлением 0,006 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в 20%-ном водно-спиртовом растворе HF при плотностях тока 3 и 240 мА/см2 в течение 180 и 3 секунд соответственно. При этом формируют двухслойный пористый кремний (фиг.1 поз.2 элемент 2), верхний слой которого имеет пористость 33%, а нижний - 85%.

2. Сушку пластины кремния с пористым слоем осуществляют в атмосфере инертного газа аргона при температуре 300°С в течение 5 минут.

3. Анодное окисление: пластину кремния с пористым слоем обрабатывают в 0,12М водном растворе HCl при постоянной плотности тока 0,33 мА/см2 (фиг.1 поз.3 элемент 4).

4. Сушку пластины кремния с пористым слоем осуществляют в атмосфере инертного газа аргона при температуре 300°С в течение 5 минут.

5. Капсулирование защищающей пленкой выполняют посредством последовательного осаждения диоксида кремния, поликристаллического кремния и нитрида кремния.

6. Высокотемпературный отжиг проводят при температуре 1340°С в атмосфере инертного газа аргон течение 8 часов.

Структуры «кремний-на-изоляторе», изготовленные предлагаемым способом, имеют следующие типичные характеристики:

толщину захороненного изолирующего слоя двуокиси кремния ˜ 0.2 мкм,

толщину рабочего монокристаллического слоя кремния ˜ 0.2 мкм,

среднее напряжение пробоя диэлектрика ˜ 130 В,

напряженность поля пробоя диэлектрика ˜ 6,4·106 В/см,

отсутствие в захороненном изолирующем слое дефектов типа "кремниевых трубок",

отсутствие в рабочем слое кремния дефектов типа дислокации, дефектов упаковки, включений посторонних фаз.

Полученные параметры свидетельствуют о высоком качестве структур «кремний-на-изоляторе», изготовленных предлагаемым способом.

Использование заявляемого способа получения структур «кремний-на-изоляторе» обеспечивает по сравнению с существующими способами следующие преимущества:

уменьшение производственных затрат на изготовление структур «кремний-на-изоляторе» и приборов на их основе за счет применения простого технологического оборудования традиционных кремниевых линеек, не требующего высококвалифицированного обслуживания и специальных мер по охране труда, необходимых при эксплуатации высоковольтных и радиационноопасных установок;

увеличение выпуска изделий электронной техники за счет экстенсивного развития производства на базе несложного технологического оборудования и массовой обработки структур;

расширение номенклатуры изделий электронной техники за счет доступного производства датчиков и устройств нано- и микроэлектромеханических систем.

1. Способ получения структуры "кремний-на-изоляторе", включающий капсулирование защищающей пленкой диоксида кремния и высокотемпературный отжиг пластины кремния для формирования рабочего монокристаллического слоя кремния и захороненного изолирующего слоя двуокиси кремния, отличающийся тем, что в качестве пластины кремния используют пластину монокристаллического кремния дырочного типа, а перед капсулированием защищающей пленкой диоксида кремния и высокотемпературным отжигом пластину кремния сначала подвергают анодному травлению в растворе электролитов, содержащем ионы водорода и фтора, сушат, затем проводят анодное окисление в водном растворе электролитов и вновь сушат.

2. Способ по п.1, отличающийся тем, что в качестве пластины кремния применяют монокристаллический кремний дырочного типа с удельным сопротивлением в интервале 0,005-0,05 Ом·см.

3. Способ по п.1, отличающийся тем, что анодным травлением пластины кремния формируют двухслойный пористый кремний, верхний слой которого имеет пористость от 25 до 40%, а нижний - от 70 до 90%.

4. Способ по п.1, отличающийся тем, что анодным окислением пластины кремния с поверхностным слоем пористого кремния формируют сплошной слой пористой окиси кремния на границе с монолитной частью пластины.

5. Способ по п.1, отличающийся тем, что сушку пластины кремния с пористыми слоями осуществляют в инертной среде при температурах от 180 до 400°С.

6. Способ по п.1, отличающийся тем, что на пленку диоксида кремния осаждают дополнительно пленку поликристаллического кремния.

7. Способ по п.6, отличающийся тем, что на пленки диоксида кремния и поликристаллического кремния осаждают дополнительно пленку нитрида кремния.

8. Способ по п.1, отличающийся тем, что на пленку диоксида кремния осаждают дополнительно пленку нитрида кремния.

9. Способ по п.1, отличающийся тем, что высокотемпературный отжиг проводят при температурах от 1300 до 1370°С.