Структура металл-диэлектрик-полупроводник на основе соединений a3b5 и способ ее формирования

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и предназначено для изготовления полупроводниковых приборов на основе МДП-структур соединений А3В5. Сущность изобретения: структура металл-диэлектрик-полупроводник на основе соединений A3B5 содержит полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, являющийся анодным окислом, полученный анодированием подложки в плазме тлеющего разряда, и напыленный слой металла на диэлектрический слой. Диэлектрический слой выполнен туннельно-тонким, в составе слоев - слоя окисла материала подложки и слоя окисла материала катода, используемого при анодировании в плазме, диэлектрическому слою свойственна граница раздела с подложкой с плотностью поверхностных состояний на границе раздела полупроводниковая подложка-диэлектрик менее 5·1010 см-2 эВ-1. Изобретение обеспечивает расширение области применения и функциональных возможностей, повышение качества, воспроизводимости электрофизических параметров МДП-структуры, снижение толщины диэлектрического слоя до туннельно-тонких толщин и улучшение его пассивирующих свойств. 2 н. и 22 з.п. ф-лы, 13 ил.

Реферат

Изобретения относятся к полупроводниковым приборам, к технологии их изготовления и могут быть использованы при разработке и изготовлении приборов на основе структур металл-диэлектрик-полупроводник (МДП-структур), в частности, InAs.

Известна структура металл-диэлектрик-полупроводник на основе соединений А3В5 (М.Yamaguchi, A.Yamamoto, H.Sugiura and С.Uemura. Thermal oxidation of InAs and characterization of the oxide film. Thin Solid Films, 92 (1982), p.p.361-369), содержащая полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, полученный термическим окислением подложки с образованием окисного слоя толщиной от 13 нм до 1000 нм, и напыленный слой металла - золота - на диэлектрический слой. В качестве полупроводниковой подложки использована подложка InAs.

Приведенной структуре присущи ограниченность применения и функциональных возможностей, низкое качество, отсутствие воспроизводимости электрофизических параметров, значительная толщина диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующим.

Используемому термическому окислу в качестве диэлектрического слоя свойственно нарушение стехиометрии при росте окисной пленки из-за преимущественного испарения атомов мышьяка и наличие широкой переходной области между диэлектрическим слоем и подложкой. Таким образом, МДП-структуры, в которых использован диэлектрический слой, полученный термическим окислением, характеризуются недостаточными параметрами для изготовления приборов.

Известна структура металл-диэлектрик-полупроводник на основе соединений А3В5 (Сорокин И.Н., Гатько Л.Е. Влияние фтора на рост и свойства анодных окисных слоев арсенида индия. Неорганические материалы, т.21, №4, 1985 г., с.с.537-540), содержащая полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, являющийся анодным окислом, полученный анодированием подложки в электролите, содержащем ионы фтора, и напыленный слой металла - алюминия - на диэлектрический слой. Толщина анодного окисного слоя - 100 нм. В качестве полупроводниковой подложки использована подложка InAs.

Приведенной структуре присущи ограниченность применения и функциональных возможностей, низкое качество, отсутствие воспроизводимости электрофизических параметров, значительная толщина диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующим.

МДП-структурам, в которых использован диэлектрический слой, сформированный анодным окислением в жидком электролите, свойственна размытая граница раздела диэлектрик-полупроводник (С.Л.Григорович, А.С.Волков, А.П.Лоцман. Исследование состава анодных окисных пленок на арсениде индия методом Оже-электронной спектроскопии. Электронная техника. Сер. Материалы. Вып.3 (152) (1981), с.с.39-42), а также сильная зависимость соотношения имеющихся окисных фаз в диэлектрическом слое, например, мышьяка, индия и элементного мышьяка от условий синтеза и существенный градиент химического состава по толщине диэлектрического слоя (Сорокин И.Н., Козлов В.И. Получение и свойства анодных окисных пленок на InAs. Неорганические материалы, т.15, №3, 1979, с.с.537-538; F.Echeverria, P.Sceldon, G.E.Thompson, Y.Habazaki, K.Shimizu. The formation of anodic oxides on InAs at high efficiency in sodium tungstate electrolite. Thin Solid Films, 371 (2000), p.p.303-309; С.Л.Григорович, А.С.Волков, А.П.Лоцман. Исследование состава анодных окисных пленок на арсениде индия методом Оже-электронной спектроскопии. Электронная техника. Сер. Материалы. Вып.3 (152) (1981), с.с.39-42; Сорокин И.Н., Гатько Л.Е. Влияние фтора на рост и свойства анодных окисных слоев арсенида индия. Неорганические материалы, т.21, №4, 1985, с.с.537-540; Т.П.Смирнова, Н.Ф.Захарчук, А.Н.Голубенко, В.И.Белый. Фазовый состав и структура оксидных слоев на полупроводниках А3В5. Проблемы электронного материаловедения. 1990, с.с.62-83).

Кроме того, в состав используемых анодных окислов, например InAs, неизбежно входят нежелательные примеси - компоненты электролита. МДП-структуры на основе анодных окисных пленок обладают рядом отрицательных свойств, таких как гистерезисные явления, высокая плотность поверхностных состояний, нестабильность порогового напряжения и фотопамять. Для системы А3В5 анодный окисел-InSb (Е.П.Кокин, Ю.В.Сурин. Условия получения и свойства системы металл-диэлектрик-антимонид индия. Электронная техника. Микроэлектронные устройства. Серия 10, вып.4(16) (1979), с.с.73-80; Романов О.В., Сазонов С.Г., Моталева Н.В. Совершенствование формирования МДП-системы на основе InSb. Микроэлектроника, т.11 вып.2, 1982, с.с.165-169) установлено, что ухудшение электрофизических параметров МДП-структур связано с увеличением толщины анодной окисной пленки.

Таким образом, для снижения этих паразитных эффектов необходимо уменьшение толщины пассивирующего окисного слоя. В настоящее время МДП-структуры с анодным окислом тоньше 15 нм не обладают воспроизводимыми параметрами. Приемлемые электрофизические параметры МДП-структур могут быть получены только в случае использования слоя анодного окисла толщиной порядка 15 нм, защищенного сверху качественным диэлектриком - SiO2 толщиной более 100 нм (Н.А.Корнюшкин, Н.А.Валишева, А.П.Ковчавцев, Г.Л.Курышев. Влияние свойств границы раздела и глубоких уровней в запрещенной зоне на вольт-фарадные характеристики МДП-структур на арсениде индия. ФТП, 1996, т.30, вып.5, с.с.914-917; Н.А.Валишева, Т.А.Левцова, Л.М.Логвинский, А.П.Ковчавцев, Г.Л.Курышев, А.З.Петренко, И.П.Петренко. Влияние фтора на границу раздела анодный оксид - арсенид индия. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 1999, №11, с.с.53-58; А.П.Ковчавцев и др. Матричные фотоприемные устройства инфракрасного диапазона, Новосибирск, Наука, 2001, с.10). Таким МДП-структурам свойственна низкая плотность поверхностных состояний (2÷5)·1010 см-2 эВ-1, однако при этом в них наблюдаются гистерезисные явления, нестабильность порогового напряжения и эффект фотопамяти. Для устранения этих отрицательных явлений необходимо дальнейшее уменьшение толщины пассивирующей пленки при сохранении ее качества. Изготовление таких структур требует последовательного проведения нескольких технологических операций, требует термического нагрева образца до 200÷220°С и связано с необходимостью перемещения изготавливаемых структур между технологическими установками в условиях слабо контролируемой атмосферы. Указанная многостадийность процесса изготовления структур диэлектрик-полупроводник может отражаться на воспроизводимости их параметров.

Известна структура металл-диэлектрик-полупроводник на основе соединений А3В5 (Fusako Koshiga and Takuo Sugano. The anodic oxidation of GaAs in an oxygen plasma generated by a d.c. electrical discharge. Thin Solid Films, 56 (1979), p.p.39-49), содержащая полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, являющийся анодным окислом, полученный анодированием подложки в плазме кислорода, и напыленный слой металла - алюминия - на диэлектрический слой. В качестве полупроводниковой подложки A3B5 использована подложка GaAs n-типа проводимости, ориентации (100) или (111), А или В; или р-типа проводимости ориентации (111). Толщина окисного слоя равна от 100 нм до 400 нм; диаметр алюминиевого контакта - 0,3 мм.

В качестве наиболее близкого аналога выбрана структура металл-диэлектрик-полупроводник на основе соединений А3В5 (L.A.Chesler and G.Y.Robinson, d.c. plasma anodization of GaAs. Appl. Phys. Lett.32(1) (1978), pp.60-62), содержащая полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, являющийся анодным окислом, полученный анодированием подложки в плазме кислорода, и напыленный слой металла - алюминия или золота - на диэлектрический слой. В качестве полупроводниковой подложки А3В5 использована подложка GaAs n-типа или р-типа проводимости ориентации (100). Толщина окисного слоя выбрана равной 250 нм.

Приведенным структурам присущи ограниченность применения и функциональных возможностей, низкое качество, отсутствие воспроизводимости электрофизических параметров, значительная толщина диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующим.

МДП-структурам свойственны граница раздела окисел-полупроводник низкого качества, низкое качество диэлектрического окисного слоя при его малой толщине. Как показано на примере GaAs, диэлектрические собственные окислы однородны по глубине и близки к стехиометрическому составу при относительно большой толщине. При этом чем больше толщина окисла, тем больше ширина переходной области между однородным окисным слоем и полупроводниковой подложкой. Указанная переходная область характеризуется повышенным содержанием атомов мышьяка. C-V характеристики МДП-структур на основе плазменных окислов GaAs, также как и для анодных окисных пленок, характеризуются значительным гистерезисом, значительной частотной зависимостью емкости в режиме обогащения и высокой плотностью поверхностных состояний.

Известен способ формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5 (D.H.Laughlin and C.W.Wilmsen. Thermal oxidation of InAs. Thin Solid Films, 70 (1980), p.p.325-332), заключающийся в том, что полупроводниковую подложку А3В5 подвергают предварительной обработке, очищающей ее поверхность, после чего проводят выращивание диэлектрического слоя термическим окислением подложки. В качестве подложки А3В5 используют легированную цинком пластину InAs ориентации (111). Предварительную обработку проводят, сначала выдерживая подложку в 10% растворе НСl в течение 15 минут, после чего осуществляя химико-механическую полировку в 1% растворе брома в метаноле, далее производя травление в составе «Chemsol-z» и, наконец, промывая ультрачистой водой в течение 15÷20 минут и высушивая в атмосфере азота. Термическое окисление проводят в атмосфере сухого кислорода при температуре от 350 до 475°С в течение 0,25÷1 часа, причем с использованием меньшего времени окисления при большей температуре. При этом получают толщину диэлектрического окисного слоя от 0,4÷1,0 нм - величины, соответствующей присутствующему после предварительной обработки естественному окислу, измеренной непосредственно после указанной обработки, до 20 нм.

Известен способ формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5 (М.Yamaguchi, A.Yamamoto, H.Sugiura and С.Uemura. Thermal oxidation of InAs and characterization of the oxide film. Thin Solid Films, 92 (1982), p.p.361-369), заключающийся в том, что полупроводниковую подложку А3В5 подвергают предварительной обработке, очищающей ее поверхность, после чего проводят выращивание диэлектрического слоя термическим окислением подложки, затем на диэлектрический слой напыляют слой металла. В качестве подложки А3В5 используют пластину InAs ориентации (100) n-типа проводимости. Предварительную обработку проводят, сначала осуществляя химико-механическую полировку, затем производя травление в 2% растворе брома в метаноле в течение 5 минут, далее промывая в ультрачистой воде в течение 5 минут. После обработки проводят сушку. Подложку помещают в кварцевую трубку, откачивают до давления 10-5 Торр, после чего осуществляют подачу высокоочищенного кислорода. Термическое окисление проводят в атмосфере сухого кислорода при температуре от 400 до 650°С в течение от 15 минут до 64 часов, давление в процессе окисления поддерживают на уровне 1 атм. При этом получают толщину диэлектрического окисного слоя - 13÷1000 нм. На полученный окисный слой напыляют слой металла - золота.

К недостаткам приведенных способов формирования относятся ограниченность применения и функциональных возможностей МДП-структур, изготовленных этими способами, низкое качество МДП-структур, отсутствие воспроизводимости электрофизических параметров МДП-структур, значительные толщины диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующими причинами.

Реализация термического окисления подложки в атмосфере кислорода с целью формирования диэлектрического слоя требует нагрева до высоких температур (выше 350°С). Применение столь высоких температур вызывает нарушение стехиометрии поверхности полупроводниковой подложки и растущей окисной пленки из-за преимущественного испарения атомов мышьяка. МДП-структуры, полученные термическим окислением, характеризуются недостаточными параметрами для изготовления приборов.

Известен способ формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5 (Сорокин И.Н., Гатько Л.Е. Влияние фтора на рост и свойства анодных окисных слоев арсенида индия. Неорганические материалы, т.21, №4, 1985 г., с.с.537-540), заключающийся в том, что полупроводниковую подложку А3В5 подвергают предварительной обработке, очищающей ее поверхность, после чего проводят выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в электролите, содержащем ионы фтора, затем на диэлектрический слой напыляют слой металла. В качестве полупроводниковой подложки используют подложку InAs n-типа проводимости ориентации (111). Анодирование проводят до получения анодного окисного слоя толщиной 100 нм в режиме постоянного тока или в комбинированном режиме в две стадии - гальваностатической и вольтстатической. В гальваностатической стадии применяют трехэлектродную схему, в вольтстатической - двухэлектродную. В качестве электрода сравнения используют насыщенный каломельный электрод, в качестве вспомогательного электрода - платиновую пластину. Подложку InAs окисляют в безводном растворе сульфосалициловой кислоты и фторида аммония. Формирование МДП-структуры завершают напылением через маску пленки алюминия.

К недостаткам приведенного способа формирования относятся ограниченность применения и функциональных возможностей МДП-структур, изготовленных этим способом, низкое качество МДП-структур, отсутствие воспроизводимости электрофизических параметров МДП-структур, значительные толщины диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующими причинами.

Окисные пленки, получаемые методом анодного окисления в жидких электролитах, характеризуются размытой границей раздела диэлектрик-полупроводник (С.Л.Григорович, А.С.Волков, А.П.Лоцман. Исследование состава анодных окисных пленок на арсениде индия методом Оже-электронной спектроскопии. Электронная техника. Сер. Материалы. Вып.3 (152) (1981), с.с.39-42), сильной зависимостью соотношения окисных фаз, например, мышьяка, индия и элементного мышьяка от условий синтеза и существенным градиентом химического состава по толщине пленки (Сорокин И.Н., Козлов В.И. Получение и свойства анодных окисных пленок на InAs. Неорганические материалы, т.15, №3, 1979, с.с.537-538, F.Echeverria, P.Sceldon, G.E.Thompson, Y.Habazaki, K.Shimizu. The formation of anodic oxides on InAs at high efficiency in sodium tungstate electrolite. Thin Solid Films, 371 (2000), p.p.303-309; С.Л.Григорович, А.С.Волков, А.П.Лоцман. Исследование состава анодных окисных пленок на арсениде индия методом Оже-электронной спектроскопии. Электронная техника. Сер. Материалы. Вып.3 (152) (1981), с.с.39-42; Сорокин И.Н., Гатько Л.Е. Влияние фтора на рост и свойства анодных окисных слоев арсенида индия. Неорганические материалы, т.21, №4, 1985, с.с.537-540; Т.П.Смирнова, Н.Ф.Захарчук, А.Н.Голубенко, В.И.Белый. Фазовый состав и структура оксидных слоев на полупроводниках А3В5. Проблемы электронного материаловедения. 1990, с.с.62-83).

Кроме того, в состав анодных окислов, например, InAs неизбежно входят нежелательные примеси - компоненты электролита. МДП-структуры, изготовленные на основе анодных окисных пленок, обладают рядом отрицательных свойств, таких как гистерезисные явления, высокая плотность поверхностных состояний, нестабильность порогового напряжения и фотопамять. Для системы А3В5 анодный окисел-InSb (Е.П.Кокин, Ю.В.Сурин. Условия получения и свойства системы металл-диэлектрик-антимонид индия. Электронная техника. Микроэлектронные устройства. Серия 10, вып.4(16) (1979), с.с.73-80; Романов О.В., Сазонов С.Г., Моталева Н.В. Совершенствование формирования МДП-системы на основе InSb. Микроэлектроника, т.11, вып.2, 1982, с.с.165-169) установлено, что ухудшение электрофизических параметров МДП-структур связано с увеличением толщины анодной окисной пленки.

Таким образом, для снижения этих паразитных эффектов необходимо уменьшение толщины пассивирующего окисного слоя. До настоящего времени обычными электролитическими способами не удалось получить воспроизводимые параметры МДП-структур с анодным окислом тоньше 15 нм. Приемлемые электрофизические параметры МДП-структур могут быть получены, только когда слой анодного окисла толщиной порядка 15 нм защищен сверху качественным диэлектриком SiO2 толщиной более 100 нм (Н.А.Корнюшкин, Н.А.Валишева, А.П.Ковчавцев, Г.Л.Курышев. Влияние свойств границы раздела и глубоких уровней в запрещенной зоне на вольт-фарадные характеристики МДП-структур на арсениде индия. ФТП, 1996, том 30, вып.5, с.с.914-917; Н.А.Валишева, Т.А.Левцова, Л.М.Логвинский, А.П.Ковчавцев, Г.Л.Курышев, А.З.Петренко, И.П.Петренко. Влияние фтора на границу раздела анодный оксид - арсенид индия. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 1999, №11, с.с.53-58; А.П.Ковчавцев и др. Матричные фотоприемные устройства инфракрасного диапазона, Новосибирск, Наука, 2001, с.10). В таких МДП-структурах удалось получить низкую плотность поверхностных состояний (2÷5)·101 см-2 эВ-1 при добавлении в электролит при анодном окислении ионов фтора, однако при этом все еще остаются гистерезисные явления, нестабильность порогового напряжения и эффект фотопамяти. Для снижения этих отрицательных явлений необходимо дальнейшее уменьшение толщины пассивирующей пленки при сохранении ее качества. Изготовление таких структур требует последовательного проведения нескольких технологических операций, требует термического нагрева образца до 200÷220°C и связано с необходимостью перемещения изготавливаемых структур между технологическими установками в условиях слабо контролируемой атмосферы. Указанная многостадийность процесса изготовления структур диэлектрик-полупроводник может отражаться на воспроизводимости их параметров.

Известен способ формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5 (Fusako Koshiga and Takuo Sugano. The anodic oxidation of GaAs in an oxygen plasma generated by a d.c. electrical discharge. Thin Solid Films, 56 (1979), p.p.39-49), заключающийся в том, что полупроводниковую подложку A3B5 подвергают предварительной обработке, очищающей ее поверхность, после чего проводят выращивание диэлектрического слоя посредством анодного окисления подложки -анодирование подложки в плазме тлеющего разряда, содержащей кислород, затем на диэлектрический слой напыляют слой металла. В качестве полупроводниковой подложки А3В5 используют подложку GaAs n-типа проводимости ориентации (100) или (111), А или В или р-типа проводимости ориентации (111). При предварительной подготовке, очищающей поверхность подложки, проводят химико-механическую полировку с последующим травлением подложки в смеси Н3РO4:Н2O2:Н2O, взятой в соотношении по объему 7:3:50, и промывку в ультрачистой деионизованной воде. Для проведения окисления подложку помещают в камеру окисления, при этом сама подложка выполняет функцию анода, а в качестве катода используют алюминиевый электрод. Расстояние между алюминиевым электродом и окисляемой подложкой выбирают равным 10 см. Камеру окисления откачивают до давления 0,01÷0,03 Торр и затем осуществляют подачу кислорода, устанавливая давление от 0,1 до 2 Торр. При окислении температуру подложки поддерживают на уровне от 22 до 200°С, а плотность тока - 5,3 мА/см2. Толщину окисного слоя получают равной от 100 нм до 400 нм. Формирование МДП-структуры завершают вакуумным напылением через маску контакта из алюминия диаметром 0,3 мм.

Наиболее близким аналогом является способ формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5 (L.A. Chesler and G.Y. Robinson. d.c. plasma anodization of GaAs. Appl. Phys. Lett. 32(1) (1978), p.p.60-62), заключающийся в том, что полупроводниковую подложку А3В5 подвергают предварительной обработке, очищающей ее поверхность, после чего проводят выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда, содержащей кислород, затем на диэлектрический слой напыляют слой металла.

В качестве полупроводниковой подложки А3В5 используют подложку GaAs n-типа или р-типа проводимости ориентации (100). При предварительной подготовке, очищающей поверхность подложки, проводят травление полированной рабочей поверхности подложки в смеси NH4OH:H2O2:H2O. Для проведения окисления подложку помещают в камеру окисления, в качестве катода используют алюминиевый электрод. Подложку устанавливают на кварцевый пьедестал, размещая ее между анодом и катодом. Камеру окисления откачивают до давления 10-7 Торр и затем осуществляют подачу кислорода, устанавливая давление 10-4 Торр. Зажигают тлеющий разряд на постоянном токе. При окислении температуру подложки поддерживают на уровне не выше 40°С, а плотность тока - 1 мА/см2. Толщину окисного слоя получают равной 250 нм. Формирование МДП-структуры завершают вакуумным напылением алюминия или золота через маску.

К недостаткам приведенных способов формирования относятся ограниченность применения и функциональных возможностей МДП-структур, низкое качество МДП-структур, отсутствие воспроизводимости электрофизических параметров МДП-структур, значительные толщины диэлектрического слоя, неудовлетворительные пассивирующие свойства диэлектрического слоя. Недостатки обусловлены следующим.

Формируемым структурам свойственна граница раздела окисел-полупроводник низкого качества и низкое качество диэлектрического слоя при его малых толщинах. Методом сухого окисления в кислородной плазме, как показано на примере GaAs, могут быть получены однородные по глубине и близкие к стехиометрическому составу собственные окислы относительно большой толщины. При этом ширина переходной области между диэлектрическим окисным слоем и подложкой растет с увеличением толщины окисла. C-V характеристики МДП структуры на основе плазменных окислов GaAs, также как и для анодных окисных пленок, характеризуются значительным гистерезисом, значительной частотной зависимостью емкости в режиме обогащения и высокой плотностью поверхностных состояний.

Техническим результатом группы изобретений является:

- расширение области применения МДП-структуры;

- расширение функциональных возможностей МДП-структуры;

- повышение качества МДП-структуры;

- достижение воспроизводимости электрофизических параметров МДП-структуры;

- снижение толщины диэлектрического слоя до туннельно-тонких толщин (3-10 нм);

- улучшение пассивирующих свойств диэлектрического слоя.

Технический результат достигается в структуре металл-диэлектрик-полупроводник на основе соединений А3В5, содержащей полупроводниковую подложку А3В5, расположенный на ее рабочей поверхности диэлектрический слой, являющийся анодным окислом, полученный анодированием подложки в плазме тлеющего разряда, и напыленный слой металла на диэлектрический слой, в которой диэлектрический слой выполнен туннельно-тонким, в составе слоев - слоя окисла материала подложки и слоя окисла материала катода, используемого при анодировании в плазме, диэлектрическому слою свойственна граница раздела с подложкой с плотностью поверхностных состояний на границе раздела полупроводниковая подложка-диэлектрик менее 5·1010 см-2 эВ-1.

В структуре в качестве полупроводниковой подложки А3В5 использована подложка InAs или GaAs.

В структуре толщина диэлектрического слоя, выполненного туннельно-тонким, равна от 3 до 10 нм.

В структуре диэлектрический слой выполнен туннельно-тонким, в составе слоев: слоя окисла материала подложки и слоя окисла материала катода, используемого при анодировании в плазме, а именно слоя окисла индия и мышьяка и слоя окисла алюминия, или слоя окисла галлия и мышьяка и слоя окисла алюминия, или слоя окисла индия и мышьяка и слоя окисла кремния.

В структуре диэлектрический слой выполнен туннельно-тонким, в составе слоев: слоя окисла материала подложки и слоя окисла материала катода, используемого при анодировании в плазме, при этом слой окисла материала подложки расположен между подложкой и слоем окисла материала катода.

В структуре напыленный слой металла на диэлектрический слой выполнен из алюминия или золота.

Технический результат достигается в способе формирования структуры металл-диэлектрик-полупроводник на основе соединений А3В5, заключающемся в том, что полупроводниковую подложку А3В5 подвергают предварительной обработке, очищающей поверхность подложки, затем на подложке в вакуумной камере проводят выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда, после чего на диэлектрический слой напыляют слой металла, при этом предварительную обработку, очищающую поверхность подложки, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и дефектов с достижением стабильности и инертности поверхности в условиях отсутствия воздействия плазмы, а выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - осуществляют с использованием окислительной газовой среды и электропроводящего металлического или полупроводникового катода, при этом подложку помещают в столб тлеющего разряда с реализацией возможности переосаждения материала катода, с одновременным его окислением и образованием на растущем окисном слое полупроводникового материала подложки барьерного слоя из окисла материала катода, препятствующего взаимодействию окислителя с материалом подложки и приводящего к формированию туннельно-тонкого диэлектрического слоя из окисла материала подложки.

В способе в качестве полупроводниковой подложки А3В5 используют подложку InAs или GaAs.

В способе предварительную обработку, очищающую поверхность подложки, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и дефектов с достижением стабильности и инертности поверхности в условиях отсутствия воздействия плазмы, а именно при условии проведения предварительной химической очистки, приводящей к удалению поверхностных загрязнений и естественного окисла, и проведения окончательной очистки посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности.

В способе предварительную химическую очистку, приводящую к удалению поверхностных загрязнений и естественного окисла, при использовании в качестве полупроводниковой подложки А3В5 подложки InAs проводят путем кипячения в толуоле в течение промежутка времени, достаточного для удаления загрязнений и получения поверхности подложки, покрытой аморфной окисной пленкой из естественных окислов индия и мышьяка, а затем подвергают воздействию насыщенного соляной кислотой изопропилового спирта в течение промежутка времени, удаляющего естественные окислы и не вызывающего нарастаний загрязнения хлором, не вызывающего нарастаний компоненты окисленного мышьяка и шероховатости поверхности; окончательную очистку посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности в виде «ямок» и «шипов» с характерными размерами по высоте от 1 до 2 нм, а в основании от 50 до 100 нм проводят в вакууме с уровнем, обеспечивающим отсутствие адсорбирования на поверхность подложки остаточных газов, при температуре, достаточной для полного исчезновения указанных дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки и не вызывающей нарушение стехиометрии из-за испарения мышьяка, и времени, достаточном для полного исчезновения указанных дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки.

В способе кипячение в толуоле в течение промежутка времени, достаточного для удаления загрязнений и получения поверхности подложки, покрытой аморфной окисной пленкой из естественных окислов индия и мышьяка, проводят около 10 минут, а затем подвергают воздействию насыщенного соляной кислотой изопропилового спирта в течение промежутка времени, удаляющего естественные окислы и не вызывающего нарастаний загрязнения хлором, компоненты окисленного мышьяка и шероховатости поверхности, а именно продолжительностью от 5 до 30 минут; окончательную очистку посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности в виде «ямок» и «шипов» с характерными размерами по высоте от 1 до 2 нм, а в основании от 50 до 100 нм проводят в вакууме с уровнем, обеспечивающим отсутствие адсорбирования на поверхность подложки остаточных газов, а именно 10-7÷10-9 Торр, при температуре, достаточной для полного исчезновения указанных дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки и не вызывающей нарушение стехиометрии из-за испарения мышьяка, а именно от 200 до 400°С, и времени, достаточном для полного исчезновения указанных дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки, а именно от 30 до 60 минут.

В способе выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - осуществляют с использованием окислительной газовой среды, а именно кислородсодержащей или фторсодержащей.

В способе в качестве окислительной газовой среды, кислородсодержащей, используют среду O2, или СО2, или NO; фторсодержащей - NF3 или SF6.

В способе выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - осуществляют с использованием электропроводящего металлического или полупроводникового катода - алюминиевого или кремниевого.

В способе перед проведением выращивания диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - создают уровень вакуума в вакуумной камере, достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки и окисла материала катода.

В способе создают уровень вакуума в вакуумной камере, достаточный для подавления влияния остаточных примесей в отношении используемой окислительной среды, а именно от 10-7 до 10-9 Торр.

В способе горение тлеющего разряда осуществляют в свободном пространстве вакуумной камеры, не ограничивая его стенками вакуумной камеры.

В способе выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - проводят с использованием режима нормального тлеющего разряда и при давлении окислительной газовой среды, обеспечивающем стабильное горение тлеющего разряда.

В способе выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда - проводят с использованием режима нормального тлеющего разряда и при давлении окислительной газовой среды, обеспечивающем стабильное горение тлеющего разряда, а именно при напряжении на разрядном промежутке от 320 В до 500 В и давлении от 0,01 до 1 Торр.

В способе подложку помещают в столб тлеющего разряда с реализацией возможности переосаждения материала катода с одновременным его окислением и образованием на растущем окисном слое полупроводникового материала подложки барьерного слоя из окисла материала катода, препятствующего взаимодействию окислителя с материалом подложки и приводящего к формированию туннельно-тонкого диэлектрического слоя из окисла материала подложки, а именно барьерного слоя из окисла материала катода, препятствующего диффузии окислителя к поверхности подложки.

В способе подложку помещают в столб тлеющего разряда с реализацией возможности переосаждения материала-катода с одновременным его окислением и образованием на растущем окисном слое полупроводникового материала подложки барьерного слоя из окисла материала катода, препятствующего взаимодействию окислителя с материалом подложки и приводящего к формированию туннельно-тонкого диэлектрического слоя из окисла материала подложки, а именно подложку помещают, параллельно располагая рабочую поверхность подложки и поверхность катода, на расстоянии от катода, определяемом нормальной шириной катодной области тлеющего разряда.

В способе подложку помещают в вакуумную камеру и проводят выращивание диэлектрического слоя посредством анодного окисления подложки - анодирование подложки в плазме тлеющего разряда при комнатной температуре.

В способе формируют туннельно-тонкий диэлектрический слой из окисла материала подложки, равный по толщине от 2 нм до 10 нм.

В способе подложку помещают в столб тлеющего разряда с реализацией возможности переосаждения материала катода с одновременным его окислением и образованием на растущем окисном слое полупроводникового материала подложки барьерного слоя из окисла материала катода, препятствующего взаимодействию окислителя с материалом подложки и приводящего к формированию туннельно-тонкого диэлектрического слоя из окисла материала подложки, выдерживая подложку для формирования туннельно-тонкого диэлектрического слоя из окисла материала подложки в течение времени от 10 минут до 65 минут.

Сущность изобретений поясняется нижеследующим описанием и прилагаемыми фигурами.

На Фиг.1 представлены рентгеновские фотоэлектронные линии мышьяка, индия и кислорода с поверхности образца InAs (111) А: 1 - после обезжиривания в толуоле; 2, 3, 4 - после обезжиривания в толуоле и затем обработки в насыщенном соляной кислотой изопропиловом спирте, соответственно в течение 5, 15, 30 минут; 5 - после обезжиривания в толуоле и затем последующих обработок в насыщенном соляной кислотой изопропиловом спирте и отжигом в вакууме в течение 60 минут при температуре 300°С.

На Фиг.2 приведены гистограммы нормированных интенсивностей фотоэлектронных пиков примесных элементов с поверхности образца InAs для различной продолжительности обработки в насыщенном соляной кислотой изопропиловом спирте.

На Фиг.3 показано изображение поверхности образца InAs (111) А, полученное методом атомно-силовой микроскопии: а) после обезжиривания образца в толуоле; б) после обезжиривания в толуоле и затем обработки в насыщенном соляной кислотой изопропиловом спирте в течение 15 минут.

На Фиг.4 приведены гистограммы, иллюстрирующие отношение поверхностных концентраций As/In и эффективного времени жизни неравновесных носителей заряда в приповерхностной области образца InAs после обезжиривания в толуоле, обработки в насыщенном соляной кислотой изопропиловом спирте и отжигов в вакууме в диапазоне температур от 200 до 500°С.

На Фиг.5 представлены рентгеновские фотоэлектронные линии мышьяка, индия, кислорода и углерода с поверхности образца InAs (111) А: 6 - после обезжиривания в толуоле и затем обработки в насыщенном соляной кислотой изопропиловом спирте; 7 - после обезжиривания в толуоле и затем обработки в насыщенном соляной кислотой изопропиловом спирте и выдержки в атмосфере O2 в течение 35 минут, в отсутствии воздействия плазмы; 8, 9, 10 - после обезжиривания в толуоле и затем последующих обработок в насыщенном соляной кислотой изопропиловом спирте, отжига в вакууме и в финале - обработки в плазме кислорода, соответственно в течение 15, 35, 65 минут.

На Фиг.6 представлены вольт-амперные характеристики тлеющего разряда в атмосфере кислорода.

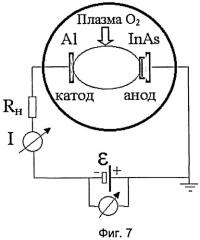

На Фиг.7 показана