Способ изготовления каскадных солнечных элементов на основе полупроводниковой структуры galnp/galnas/ge

Иллюстрации

Показать всеСпособ изготовления каскадных солнечных элементов включает последовательное нанесение на фронтальную поверхность фоточувствительной полупроводниковой структуры GaInP/GaInAs/Ge пассивирующего слоя и контактного слоя GaAs, локальное удаление контактного слоя травлением через маску фоторезиста. Далее создают многослойное просветляющее покрытие на открытой части пассивирующего слоя. Напыляют основу омических контактов на поверхности полосок контактного слоя через маску фоторезиста и на тыльной поверхности фоточувствительной полупроводниковой структуры. После вжигания напыленной основы омических контактов утолщают ее импульсным электрохимическим осаждением слоя золота или серебра толщиной 5-10 мкм на полоски основы омических контактов через маску задубленного фоторезиста с вертикальными боковыми стенками и на основу омического контакта на тыльной поверхности фоточувствительной полупроводниковой структуры. Создают разделительную мезу плазмохимическим травлением фоточувствительной полупроводниковой структуры со стороны фронтальной поверхности на глубину 10-15 мкм через маску задубленного фоторезиста. Наносят защитный слой из термостойкого и химически стойкого диэлектрика на боковую поверхность разделительной мезы. Изобретение обеспечивает изготовление солнечных элементов с минимизированной степенью затенения светочувствительной области, с утолщенными омическими контактами, обладающими высокими электропроводящими свойствами, высокой износостойкостью. 7 з.п. ф-лы, 4 ил., 8 пр.

Реферат

Изобретение относится к солнечной энергетике, а более конкретно к способу получения каскадных солнечных элементов, и может быть использовано в электронной промышленности для преобразования световой энергии в электрическую энергию.

При изготовлении каскадных солнечных элементов существенную проблему представляет процесс изготовления солнечных элементов малого размера 2-3 мм2 из-за технологической сложности минимизации степени затенения светочувствительной поверхности и уменьшении омического сопротивления контактов. Для уменьшения степени затенения необходимо создавать омические контакты в виде полосок шириной 4-10 мкм, отстоящих друг от друга на 50-100 мкм, для увеличения электропроводности контактов необходимо проводить их утолщение. Данный процесс является технологически сложным из-за ряда проблем, связанных с созданием масок фоторезиста, обладающих высокой стойкостью с заданной боковой поверхностью стенки фоторезиста. Также существуют проблемы при утолщении омических контактов в соответствии с заданной геометрией контактных полосок.

Известен способ изготовления фотопреобразователей (см. патент RU 2244986 МПК H01L 31/18, опубликован 20.01.2005), состоящий из следующих технологических операций: на фронтальную сторону многослойной полупроводниковой пластины со структурой, включающей n-Ge подложку, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, p+-GaAIAs широкозонный слой, p+-GaAs контактный слой, наносят слой двуокиси кремния. Наносят слой контактной металлизации на тыльную сторону пластины и проводят утолщение тыльного контакта электрохимическим осаждением. Частично стравливают слой двуокиси кремния в окнах над контактными областями. Напыляют последовательно слои контактной металлизации хрома, палладия и серебра и проводят утолщение контактов электрохимическим осаждением слоя серебра и защитного слоя никеля. Удаляют слой двуокиси кремния в окнах по периметру фотопреобразователя и стравливают слои арсенида галлия до германиевой подложки. Удаляют слой двуокиси кремния, стравливают p+-GaAs слой с областей вне контактов и наносят просветляющее покрытие. Затем проводят разделение пластины на солнечные элементы путем создания разделительной мезы.

Недостатками известного способа изготовления фотопреобразователей является получение неровной боковой поверхности разделительной мезы, что приводит к значительному току утечки p-n-перехода по боковой поверхности солнечных элементов.

Известен способ изготовления солнечных элементов (см. патент US 5330585, МПК H01L 31/068, опубликован 19.07.1994), заключающийся в создании фоточувствительной многослойной полупроводниковой структуры; нанесении пассивирующего слоя или окна из чувствительного к окружающей среде материала (AlGaAs) на фронтальной поверхности фоточувствительной многослойной структуры; нанесении контактного слоя на поверхности пассивирующего слоя из нечувствительного к окружающей среде материала, обладающего электрической проводимостью; удалении части контактного слоя для открытия части нижележащего пассивирующего слоя; создании просветляющего покрытия из нечувствительного к окружающей среде электрически непроводящего материала на открытой части пассивирующего слоя; создании омического контакта из материала, обладающего электрической проводимостью на поверхности оставшейся части контактного слоя. Создание омического контакта осуществляют через маску, созданную на поверхности просветляющего покрытия, так, чтобы между маской и оставшейся частью контактного слоя оставался зазор. Наносят слой контактного материала на поверхности маски и на части просветляющего покрытия в зазоре и на оставшейся части контактного слоя. Затем удаляют маску вместе с контактным материалом, лежащим на маске. Затем создают разделительную мезу для проведения разрезания структуры на отдельные солнечные элементы.

Недостатком известного способа получения солнечных элементов является недостаточная толщина омических контактов, что ведет к увеличению омического сопротивления и, следовательно, к ухудшению параметров солнечных элементов, что также усложняет дальнейшую эксплуатацию солнечных элементов, проведение пайки. Из-за открытой боковой поверхности солнечных элементов уменьшается срок эксплуатации, увеличивается ток утечки по периметру p-n-переходов.

Известен способ изготовления солнечных элементов (см. патент RU 2292610, МПК H01L 31/18, опубликован 27.01.2007), заключающийся в том, что на основе многослойной полупроводниковой пластины со структурой, содержащей n-Ge подложку, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, p+-GaAlAs широкозонный слой, p+-GaAs контактный слой, осуществляют напыление слоя контактной металлизации на тыльную сторону пластины, проводят утолщение тыльного контакта электрохимическим осаждением серебра. На фронтальную поверхность пластины напыляют последовательно слои контактной металлизации хрома толщиной 200÷400 Å, палладия толщиной 200÷500 Å, серебра толщиной 500÷1500 Å, утолщают контакты электрохимическим осаждением серебра. Проводят локальное травление слоя арсенида галлия до германиевой подложки через маску фоторезиста с рисунком окон по периметрам фотопреобразователей, наносят просветляющее покрытие за пределами контактных областей. На последнем этапе создают разделительную мезу.

Недостатками известного способа изготовления солнечных элементов является использование серебра для утолщения омических контактов без защитного слоя или альтернативного варианта, что снижает срок эксплуатации солнечных элементов из-за низкой химической стойкости данного материала, отсутствие процесса создания ровной вертикальной стенки разделительной мезы и пассивации боковой поверхности приводит к значительному току утечки p-n-перехода по боковой поверхности, что приводит к ухудшению параметров солнечных элементов.

Известен способ изготовления каскадных солнечных элементов (см. заявка DE 102008034701, МПК H01L 31/0304, опубликована 08.04.2010) на основе многопереходной гетероструктуры, состоящей из комбинаций элементов III и V групп Периодической таблицы Менделеева, выращенных на подложке арсенида галлия, германия или других подходящих материалов. Способ создания включает формирование на полупроводниковой подложке широкозонного элемента, формирование на нем среднего элемента с меньшей шириной запрещенной зоны и нижнего элемента с шириной запрещенной зоны меньше среднего элемента, согласованного по атомарной решетке со средним элементом. Для нанесения контактов на данную структуру каскадного солнечного элемента осаждают последовательно слои металлов Ti/Au/Ag/Au. Для разделения на отдельные солнечные элементы создают разделительную мезу. Данный способ создания солнечных элементов предусматривает наличие нескольких подложек, одна - ростовая для последовательного осаждения на подложку слоев полупроводниковых материалов AIIIBV, формирующих солнечный элемент. Затем производят присоединение второй подложки (суррогатной) на верхний эпитаксиальный слой с удалением методом травления ростовой подложки.

Недостатками известного способа изготовления каскадных солнечных элементов является использование как минимум двух подложек (первой - ростовой и второй - суррогатной), необходимость выращивания дополнительных эпитаксиальных стоп-слоев, что приводит к значительному технологическому усложнению процесса производства и увеличению затрат. Также недостатком известного способа изготовления солнечных элементов является недостаточная толщина создаваемых омических контактов, что ведет к снижению электропроводимости контактов и к увеличению омических потерь. К тому же образование неровной боковой стенки разделительной мезы и наличие открытой боковой поверхности солнечного элемента увеличивает ток утечки p-n перехода, что в итоге приводит к ухудшению параметров солнечного элемента.

Известен способ изготовления каскадных солнечных элементов на основе полупроводниковой структуры GaInP/GaInAs/Ge (см. патент RU 2357326, МПК H01L 31/18, опубликован 27.05.2009), совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Способ изготовления солнечных элементов заключается в том, что на полупроводниковую структуру GaInP/GaInAs/Ge напыляют слой тыльной контактной металлизации, наращивают тыльный контакт электрохимическим осаждением серебра, создают фоторезистивную маску с рисунком лицевых контактов солнечного элемента, напыляют слои лицевой контактной металлизации, удаляют фоторезист, создают фоторезистивную маску с расширенным на 1-2 мкм рисунком лицевых контактов, наращивают лицевые контакты электрохимическим осаждением серебра с защитным слоем золота в импульсном режиме, проводят термообработку пластины. Далее осуществляют вытравливание разделительной мезы до германиевой подложки для электрической изоляции активных областей солнечного элемента по боковой поверхности. Вскрывают пассивирующий слой стравливанием контактного слоя по маске утолщенных контактов, создают просветляющее покрытие.

Недостатками известного способа-прототипа является высокая степень затенения светочувствительной области солнечных элементов вследствие создания расширенной на 1-2 мкм маски фоторезиста для проведения электрохимического утолщения омических контактов. Также электрохимическое утолщение контактов приводит к увеличению разрастания омических контактов из-за высокой электропроводности полупроводниковой структуры и к увеличению степени затенения. Образование открытой неровной боковой стенки разделительной мезы приводит к увеличению тока утечки p-n-переходов, к уменьшению срока эксплуатации солнечных элементов. Непосредственное травление контактного слоя для открытия нижележащего пассивирующего слоя сопровождается подтравливанием контактного слоя под область омических контактов, что увеличивает омическое сопротивление контактов.

Задачей заявляемого технического решения является улучшение параметров солнечных элементов за счет уменьшения степени затенения светочувствительной поверхности солнечных элементов при сохранении большой толщины и высокой плотности узких полосок омических контактов шириной 5-10 мкм, создания ровной вертикальной стенки разделительной мезы, обеспечивающей оптимальные условия нанесения защитного слоя диэлектрика на боковую поверхность солнечных элементов, что позволяет снизить ток утечки p-n-переходов и в итоге увеличить КПД преобразования солнечной энергии.

Поставленная задача достигается тем, что способ изготовления каскадных солнечных элементов на основе многослойной полупроводниковой структуры GaInP/GaInAs/Ge включает последовательное нанесение на фронтальную поверхность фоточувствительной полупроводниковой структуры пассивирующего слоя и контактного слоя GaAs, локальное удаление контактного слоя травлением через маску фоторезиста для открытия части нижележащего пассивирующего слоя и формирования полосок контактного слоя и создание многослойного просветляющего покрытия на открытой части пассивирующего слоя. Далее напыляют основу омических контактов на поверхности полосок контактного слоя через маску фоторезиста и на тыльной поверхности фоточувствительной полупроводниковой структуры. Вжигают напыленную основу омических контактов. Утолщают основу омических контактов импульсным электрохимическим осаждением слоя золота или серебра толщиной 5-10 мкм на полоски основы омических контактов через маску задубленного фоторезиста с вертикальными боковыми стенками и слоя золота или серебра на основу омического контакта на тыльной поверхности фоточувствительной полупроводниковой структуры. Создают разделительную мезу плазмохимическим травлением фоточувствительной полупроводниковой структуры со стороны фронтальной поверхности на глубину 10-15 мкм через маску задубленного фоторезиста. Наносят защитный слой термостойкого и химически стойкого диэлектрика на боковую поверхность разделительной мезы.

Настоящий способ отличается тем, что локальное удаление контактного слоя осуществляют травлением через маску фоторезиста до операции нанесения основы омических контактов. Утолщение основы омических контактов проводят методом импульсного электрохимического осаждения слоев серебра или золота толщиной 5-10 мкм через маску задубленного фоторезиста с вертикальными боковыми стенками. Разделительное травление структуры со стороны фронтальной поверхности осуществляют на глубину 10-15 мкм методом плазмохимического травления через маску задубленного фоторезиста. Наносят защитный слой термостойкого и химически стойкого диэлектрика на боковую поверхность разделительной мезы.

Локальное удаление контактного слоя может быть осуществлено химическим травлением.

Пассивирующий слой может быть выполнен из AlInP, а контактный слой из GaAs. В этом случае локальное удаление контактного слоя может быть осуществлено в водном травителе, содержащем NH4OH и H2O2, при следующем соотношении компонентов, мас.ч.:

| NH4OH | 1,5-2,5 |

| H2O2 | 4-5 |

| Вода | остальное |

Пассивирующий слой может быть выполнен из AlGaAs, а контактный слой из GaAs, локальное удаление контактного слоя может быть осуществлено в травителе, содержащем лимонную кислоту и H2O2, при следующем соотношении компонентов, мас.ч.:

| Лимонная кислота | 60-60 |

| H2O2 | 20-25 |

| Вода | остальное |

Локальное удаление контактного слоя может быть осуществлено методом плазмохимического травления (RIE) в индуктивно-связанной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (10-15):(3-6):(7-9) при давлении 1-2 Па, мощности RIE 50-100 мВт/см2 и ICP 1,5-2,0 Вт/см2, при скорости травления 0,2-0,25 мкм/мин.

Маска фоторезиста для проведения электрохимического утолщения основы омических контактов может быть выполнена методом аммиачного переворачивания позитивного фоторезиста толщиной 6-11 мкм, задубливание фоторезиста может быть осуществлено методом поэтапного инфракрасного нагрева до температуры 70°С, профиль боковой стенки фоторезиста в этом случае будет выполнен вертикальным.

Создание разделительной мезы со стороны фронтальной поверхности фоточувствительной полупроводниковой структуры может быть осуществлено плазмохимическим травлением слоев GaAs/GaInAs в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин (9-12):(2-4):(6-8), а плазмохимическое травление слоя Ge может быть осуществлено в атмосфере BCl3.

Основа омического контакта выполнена в виде полосок, например, из слоев сплава золота и германия, никеля и золота шириной 4-10 мкм на расстоянии 50-100 мкм друг от друга для обеспечения минимальной степени затенения светочувствительной поверхности солнечного элемента и минимальных омических потерь.

Утолщение основы омических контактов необходимо для увеличения электрической проводимости, снижения омических потерь и возможности проведения процесса пайки при дальнейшей эксплуатации солнечных элементов. Утолщение омических контактов осуществлено методом импульсного электрохимического осаждения. Преимуществом использования импульсного метода осаждения перед методом осаждения на постоянном токе является увеличение плотности и улучшение адгезии осаждаемого материала, что позволяет улучшать свойства электропроводимости омических контактов, уменьшать время проведения процесса осаждения, увеличивать производительность. Электрохимическое утолщение основы омических контактов выполнено из серебра или золота. Серебро обладает высокой электропроводностью, но из-за низкой химической стойкости необходимо проводить герметичное корпусирование солнечных элементов с серебряными контактами. Золото обладает высокой проводимостью и высокой износостойкостью и химической стойкостью, что увеличивает срок эксплуатации солнечных элементов и расширяет область их использования. Увеличение толщины омических контактов до 5-10 мкм улучшает электропроводность омических контактов. Увеличение толщины больше 10 мкм снижает адгезионные свойства омических контактов. При толщине контактов меньше 5 мкм увеличиваются омические потери. Для уменьшения величины разрастания омического контакта, снижения потерь на затенение светочувствительной поверхности солнечных элементов необходимо создание маски фоторезиста толщиной 6-11 мкм, обладающей высокой химической стойкостью. Толщина маски превышает толщину получаемого омического контакта на 1-2 мкм для предотвращения разрастания омического контакта на светочувствительную область. Маска фоторезиста может быть создана методом аммиачного переворачивания позитивного фоторезиста. Данный способ приводит к изменению химического состава фоторезиста, в результате маска фоторезиста обладает высокой химической и термической стойкостью, что обеспечивает оптимальные условия для проведения процесса электрохимического осаждения с сохранением заданной геометрией омического контакта. Задубливание фоторезиста увеличивает стойкость маски фоторезиста. Задубливание фоторезиста толщины 6-11 мкм с сохранением вертикальной боковой стенки маски фоторезиста получено путем ступенчатого нагрева для избежания оплывания края маски фоторезиста. Задубливание осуществлено методом ступенчатого инфракрасного нагрева с постепенным подъемом температуры задубливания от 20°С до 70°С в течение 3 часов. Получен вертикальный профиль боковой стенки маски фоторезиста для проведения процесса импульсного электрохимического осаждения серебра или золота при температуре процесса до 70°С.

Пассивирующий слой AlInP, например Al0.53In0.47P, является наиболее эффективным материалом для широкозонного окна верхнего GaInP субэлемента, т.к. он обладает наибольшей шириной запрещенной зоны (Eg=2,29 эВ) среди материалов, согласованных с Ga0.51In0.49P и Ga0.99In0.01As субэлементами, обеспечивает минимальные оптические потери, являясь прозрачным для фотонов с энергией, меньшей 2,29 эВ. Травитель на основе перекиси водорода H2O2 и аммиака NH4OH обладает высокой селективностью травления материала контактного слоя и материала пассивирующего слоя, что позволяет получать поверхность травления высокого качества. Обеспечивается минимальное протравливание за пределы области травления, что позволяет получить оптимальную геометрию полосок контактного слоя и уменьшает степень затенения светочувствительной поверхности солнечных элементов. Состав травителя выбран оптимальным для обеспечения воспроизводимости травления, необходимой скорости процесса и минимального протравливания за пределы области травления.

Пассивирующий слой AlGaAs, например Al0.85Ga0.15As, является альтернативным широкозонным окном (ширина запрещенной зоны Eg=2,14 эВ), оптические потери в структуре с AlGaAs «окном» будут выше, чем в случае Al0.53In0.47Р. Используют Al0.85Ga0.15As для широкозонного окна при создании структуры p-n полярности, т.к. существуют технологические трудности создания сильно легированных p-AlInP эпитаксиальных слоев, поэтому на гетерогранице p-AlInP/p+-GaInP возникает потенциальный барьер, препятствующий транспорту носителей заряда. При использовании сочетания p+-AlGaAs/p+-GaInP таких сложностей не возникает.

При выполнении пассивирующего слоя из AlGaAs использование травителя на основе перекиси и лимонной кислоты обусловлено высокой селективностью травления материалов контактного слоя и пассивирующего слоя, высоким качеством поверхности травления и обеспечением минимального затрава. При увеличении концентрации компонентов травителя снижается воспроизводимость процесса, ухудшается качество поверхности травления, что приводит к увеличению коэффициента отражения светочувствительной поверхности.

Травление пассивирующего слоя методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (10-15):(3-6):(7:9) при давлении 1-2 Па, мощности RIE 50-100 мВт/см2 и ICP 1,5-2,0 Вт/см2, при скорости травления 0,2-0,25 мкм/мин обусловлено высокой селективностью травления материала контактного слоя и материала пассивирующего покрытия, получением поверхности травления высокого качества, что улучшает свойства светочувствительной области.

Проведение разделительного травления методом плазмохимического травления позволят получать ровную вертикальную поверхность мезы травления высокого качества, обеспечивает отсутствие протравливания по слоям многослойной структуры, что создает оптимальные условия для нанесения защитного слоя диэлектрика на боковую поверхность солнечных элементов и снижает ток утечки. Травление слоев структуры GaAs/GaInP осуществляют в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (9-12):(2-4):(6-8), ICP мощности 300 Вт и 10 Вт мощности смещения, давлении в камере 0,1 Па.

Данные параметры процесса обеспечивают минимальную разницу в скоростях травления GaAs и GaInP, скорость травления порядка 0,5 мкм/мин, высокое качество поверхности травления, воспроизводимость процесса. Травление Ge проводят в плазме BCl3 при давлении в камере 0,3-0,5 Па, 250 Вт ICP мощности и мощности смещения 100 Вт, поток BCl3 - 40 см3/мин. Скорость травления составляет 0,2 мкм/мин. Данные параметры процесса выбраны для воспроизводимости процесса и создания разделительной мезы высокого качества.

Разделительную мезу выполняют глубиной 10-15 мкм, так как при глубине мезы больше 15 мкм увеличивается хрупкость пластины, увеличивается время проведения процесса, что ведет к ухудшению поверхности травления. При глубине мезы меньше 10 мкм не протравливаются все слои структуры, что не позволяет пассивировать все p-n-переходы.

Защитный слой боковой поверхности разделительной мезы из термостойкого и химически стойкого диэлектрика может быть выполнен осаждением пленки, например TiO2 или Al2O3, или SiO2, или Si3N4, или полиамида, обладающей высокими защитными и диэлектрическими свойствами.

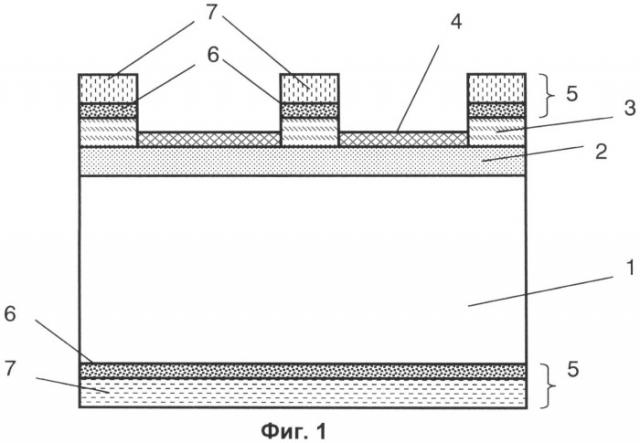

Заявляемое техническое решение поясняется чертежами, где:

на фиг.1 приведен схематический разрез фоточувствительной полупроводниковой структуры GaInP/Ga(In)As/Ge;

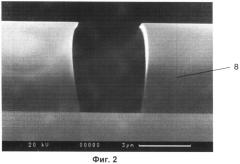

на фиг.2 показана фотография части скола фоточувствительной полупроводниковой структуры с маской задубленого фоторезиста марки AZ4562;

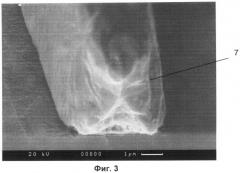

на фиг.3 показана фотография части скола фоточувствительной полупроводниковой структуры с фронтальным омическим контактом;

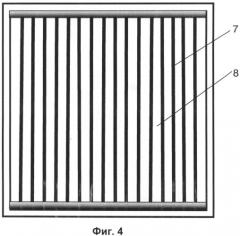

на фиг.4 показано схематическое изображение одного из вариантов фотошаблона для изготовления полосок омических контактов;

На фиг 1-4 показаны: 1 - фоточувствительная полупроводниковая структура GaInP/Ga(In)As/Ge, 2 - пассивирующий слой, 3 - контактный слой GaAs, 4 - просветляющее покрытие, 5 - омический контакт, 6 - основа омического контакта, 7 - слой контактного материала, созданный методом импульсного электрохимического осаждения, 8 - маска фоторезиста для электрохимического осаждения.

Заявляемый способ изготовления каскадных солнечных элементов включает следующие стадии: на фронтальную поверхность фоточувствительной полупроводниковой структуры GaInP/Ga(In)As/Ge 1 (см. фиг.1) последовательно наносят пассивирующий слой 2, имеющий состав AlInP или AlGaAs, и контактный слой GaAs 3, обладающий электрической проводимостью. Затем проводят локальное травление контактного слоя GaAs 3 для открытия части нижележащего пассивирующего слоя 2 через маску фоторезиста, так чтобы сформировались полоски контактного слоя 3. При выполнении пассивирующего слоя 2 из материала AlInP травление контактного слоя 3 осуществляют методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (10-15):(3-6):(7-9) при давлении 1-2 Па, мощности RIE 50-100 мВт/см2 и ICP 1,5-2,0 Вт/см2, при скорости травления 0,2-0,25 мкм/мин или методом химического травления в водном травителе, содержащем NH4OH и H2O2, при следующем соотношении компонентов, мас.ч.:

| NH4OH | 1,5-2,5 |

| H2O2 | 4-5 |

| Вода | остальное |

Пассивирующий слой 2 может быть выполнен из AlGaAs. В этом случае травление контактного слоя 3 осуществляют методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (10-15):(3-6):(7-9) при давлении 1-2 Па, мощности RIE 50-100 мВт/см2 и ICP 1,5-2,0 Вт/см2, при скорости травления 0,2-0,25 мкм/мин или методом химического травления в водном травителе, содержащем лимонную кислоту и Н2О2 при следующем содержании компонентов, мас.ч.:

| Лимонная кислота | 50-60 |

| H2O2 | 20-25 |

| Вода | остальное |

Далее проводят напыление многослойного просветляющего покрытия 4 на вышеуказанную открытую часть пассивирующего слоя 2 и на маску фоторезиста, осуществляют удаление маски фоторезиста вместе с расположенной на ней пленкой просветляющего покрытия 4. Создают омические контакты 5 из материалов, обладающих электрической проводимостью, имеющих вид полосок шириной 4-10 мкм, отстоящих друг от друга на 50-100 мкм, на фронтальной поверхности (см. фиг.4) и на тыльной поверхности фоточувствительной полупроводниковой структуры 1 в две стадии. Первоначально создают маску фоторезиста, так чтобы полоски контактного слоя 3, расположенные на фронтальной поверхности фоточувствительной полупроводниковой структуры 1, оставались открытыми, проводят напыление основы 6 омического контакта 5, например, из слоев сплава золота и германия, никеля и золота толщиной 0,2-0,4 мкм, на фронтальную и тыльную поверхности фоточувствительной полупроводниковой структуры 1, затем удаляют с фронтальной поверхности маску фоторезиста вместе с контактным слоем 3, расположенным на ней. Вжигают основу 6 омического контакта 5 при температуре 360-370°С в течение 10-60 с. На второй стадии на фронтальной поверхности фоточувствительной полупроводниковой структуры 1 создают маску 8 (см. фиг.2) позитивного фоторезиста толщиной 6-11 мкм, обладающей высокой химической и термической стойкостью, для проведения процесса утолщения полосок основы 6 омических контактов 5 методом аммиачного переворачивания позитивного фоторезиста марки AZ4562. Процесс термической обработки в среде аммиака проводят в течение 1200-1400 с при температуре 80-90°С. Проводят задубливание маски 8 фоторезиста путем поэтапного инфракрасного нагрева от температуры 20°С до 70°С в течение 3 часов. Осуществляют импульсное электрохимическое осаждение слоя 7 серебра или золота (см. фиг.1, фиг.3) толщиной 5-10 мкм. Плотность тока при этом обычно составляет 0,02-0,2 мА/мм2, скважность 3-5, частота 30-40 Гц. Далее проводят разделительное травление с фронтальной поверхности фоточувствительной полупроводниковой структуры 1 методом плазмохимического травления, получая ровную вертикальную поверхность мезы травления высокого качества, без затравливания по слоям структуры. Травление слоев GaAs/GaInP фоточувствительной полупроводниковой структуры 1 проводят в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, (9-12):(2-4):(6-8), ICP мощности 300 Вт и 10 Вт мощности смещения, давлении в камере 0,1 Па. Травление Ge проводят в плазме BCl3 при давлении в камере 0,3-0,5 Па, 250 Вт ICP мощности и мощности смещения 100 Вт, поток BCl3 - 40 см3/мин. Разделительную мезу выполняют глубиной 10-15 мкм. Осуществляют нанесение защитного слоя на боковую поверхность разделительной мезы в виде пленки термостойкого и химически стойкого диэлектрика.

Пример 1. Были изготовлены каскадные солнечные элементы в несколько стадий. Была выращена фоточувствительная полупроводниковая структура GaInP/Ga(In)As/Ge. На поверхности фоточувствительной полупроводниковой структуры нанесли пассивирующий слой из AlInP. Затем нанесли контактный слой GaAs. Провели локальное травление контактного слоя GaAs для открытия части нижележащего пассивирующего слоя через маску фоторезиста методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 10:3:7 при давлении 1 Па, мощности RIE 50 мВт/см2 и ICP 1,5 Вт/см2, при скорости травления 0,2 мкм/мин, тем самым сформировали полоски контактного слоя. Напылили многослойное просветляющее покрытие SiO2/Si3N4/TiOx на открытую часть пассивирующего слоя и на маску фоторезиста, удалили маску фоторезиста вместе с расположенной на ней пленкой просветляющего покрытия. Создали маску фоторезиста для напыления фронтального омического контакта, напылили основу омического контакта толщиной 0,2 мкм, имеющую вид полосок шириной 4 мкм, отстоящих друг от друга на 50 мкм, удалили маску фоторезиста вместе с контактным слоем, расположенным на ней. Провели вжигание основы омического контакта при температуре 360°С в течение 10 с. Создали маску позитивного фоторезиста толщиной 6 мкм, обладающую высокой химической и термической стойкостью, для проведения процесса утолщения основы омических контактов методом аммиачного переворачивания позитивного фоторезиста марки AZ4562. Процесс термической обработки в среде аммиака проводили в течение 1200 с при температуре 80°С. Провели задубливание маски фоторезиста путем поэтапного инфракрасного нагрева от температуры 20°С до 70°С в течение 3 часов. Осуществили импульсное электрохимическое осаждение слоя серебра толщиной 5 мкм. Плотность тока составляла 0,02 мА/мм2, скважность 3, частота 30 Гц. Провели разделительное травление с фронтальной поверхности фоточувствительной полупроводниковой структуры методом плазмохимического травления. Травление слоев структуры GaAs/GaInP проводили в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 9:2:6, ICP мощности 300 Вт и 10 Вт мощности смещения, давлении в камере 0,1 Па. Травление Ge проводили в плазме BCl3 при давлении в камере 0,3 Па. Разделительная меза была выполнена глубиной 10 мкм. Нанесли защитный слой на боковую поверхность разделительной мезы осаждением пленки нитрида кремния.

Пример 2. Были изготовлены каскадные солнечные элементы способом, описанным в примере 1, со следующими отличиями.

Пассивирующий слой был выполнен из материала AlInP, травление контактного слоя осуществляли методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 15:6:8 при давлении 2 Па, мощности RIE 100 мВт/см2 и ICP 2,0 Вт/см2, при скорости травления 0,25 мкм/мин. Основу омического контакта напыляли толщиной 0,4 мкм в виде полосок шириной 10 мкм, отстоявших друг от друга на 100 мкм. Было проведено вжигание основы омического контакта при температуре 370°С в течение 60 с. Маску позитивного фоторезиста, обладающую высокой химической и термической стойкостью, создали толщиной 11 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1400 с при температуре 90°С. Импульсным электрохимическим осаждением наносили слой золота толщиной 10 мкм. Плотность тока составляла 0,2 мА/мм2, скважность 4, частота 40 Гц. Травление слоев структуры GaAs/GaInP проводили в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 10:3:7. Травление Ge проводилось в плазме BCl3 при давлении в камере 0,5 Па. Разделительная меза была выполнена глубиной 15 мкм.

Пример 3. Были изготовлены каскадные солнечные элементы способом, описанном в примере 1, со следующими отличиями.

Пассивирующий слой выполнен из материала AlInP, травление контактного слоя осуществлялось методом плазмохимического травления (RIE) в индуктивно-связаной плазме (ICP) в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 12:5:9 при давлении 1,5 Па, мощности RIE 70 мВт/см2 и ICP 1,7 Вт/см2, при скорости травления 0,23 мкм/мин. Основу омического контакта напыляли толщиной 0,3 мкм в виде полосок шириной 6 мкм, отстоявших друг от друга на 70 мкм. Вжигание основы омического контакта проводилось при температуре 370°С в течение 60 с. Маска позитивного фоторезиста, обладающая высокой химической и термической стойкостью, была создана толщиной 8 мкм. Процесс термической обработки в среде аммиака проводили в течение 1300 с при температуре 85°С. Импульсным электрохимическим осаждением наносили слой золота толщиной 10 мкм. Плотность тока составляла 0,1 мА/мм2, скважность 5, частота 35 Гц. Травление слоев структуры GaAs/GaInP проводили в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 12:4:8. Травление Ge проведено в плазме BCl3 при давлении в камере 0,4 Па. Разделительная меза была выполнена глубиной 12 мкм.

Пример 4. Были изготовлены каскадные солнечные элементы способом, описанным в примере 1, со следующими отличиями.

Пассивирующий слой был выполнен из материала AlInP, осуществлялось химическое травление контактного слоя в водном травителе, содержащем NH4OH, H2O2, при следующем соотношении компонентов, мас.ч.:

| NH4OH | 2 |

| H 2 O 2 | 5 |

| Вода | остальное |

Основу омического контакта напыляли толщиной 0,2 мкм, имевшую вид полосок шириной 10 мкм, отстоявших друг от друга на 80 мкм. Вжигание основы омического контакта проводили при температуре 370°С в течение 30 с. Маску позитивного фоторезиста, обладающую высокой химической и термической стойкостью, создали толщиной 10 мкм. Процесс термической обработки в среде аммиака проведен в течение 1350 с при температуре 87°С. Импульсным электрохимическим осаждением наносили слой серебра толщиной 9 мкм. Плотность тока составляла 0,06 мА/мм2, скважность 3, частота 33 Гц. Травление слоев структуры GaAs/GaInP проводили в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 10:3:7. Травление Ge провели в плазме BCl3 при давлении в камере 0,35 Па. Разделительная меза была выполнена глубиной 11 мкм.

Пример 5. Были изготовлены каскадные солнечные элементы способом, описанным в примере 1, со следующими отличиями.

Пассивирующий слой был выполнен из материала AlInP, травление контактного слоя осуществляли в водном травителе, содержащем NH4OH, H2O2, при следующем соотношении компонентов, мас.ч.:

| NH4OH | 1,5 |

| H2O2 | 4 |

| Вода | остальное |

Основу омического контакта напыляли толщиной 0,23 мкм, имеющей вид полосок шириной 7 мкм, отстоящих друг от друга на 90 мкм. Вжигание основы омического контакта проводили при температуре 360°С в течение 60 с. Маска позитивного фоторезиста, обладающая высокой химической и термической стойкостью, была создана толщиной 8 мкм. Процесс термической обработки в среде аммиака проведен в течение 1280 с при температуре 82°С. Импульсным электрохимическим осаждением наносили слой золота толщиной 7 мкм.

Плотность тока составляла 0,06 мА/мм2, скважность 4, частота 39 Гц. Травление слоев структуры GaAs/GaInP проводили в плазме в атмосфере BCl3, SF6 и Ar, подаваемых в соотношении, см3/мин, 9:2:6. Травление Ge провели в плазме BCl3 при давлении в камере 0,39 Па. Разделительная меза была выполнена глубиной 14 мкм.

Пример 6. Были изготовлены каскадные солнечные элементы способом, описанным в примере 1, со следующими отличиями.

Пассивирующий слой был выполнен из AlGaAs, травление контактного слоя осуществляли в водном травителе, содержащем лимонную кислоту и Н2О2, при следующем соотношении компонентов, мас.ч.:

| Лимонная кислота | 60 |

| H2O2 | 22 |

| Вода | остальное |

Основу омического контакта напыляли толщиной 0,27 мкм, имевшей вид полосок шириной 6 мкм, отстоящих друг от друга на 60 мкм. Вжигание основы омического контакта проводилось при температуре 363°С в течение 40 с. Маску позитивного фоторезиста, обладающую высокой химической и термической стойкостью, выполняли толщиной 8 мкм. Процесс термической обработки в среде аммиака проводили в течение 1200 с при температуре 90°С. Импул