Контролируемое легирование синтетического алмазного материала

Иллюстрации

Показать всеИзобретение относится к способу управления концентрацией и однородностью распределения легирующей примеси в синтетическом CVD-алмазном материале, используемом в электронных устройствах и датчиках. Алмазный материал получают в микроволновом плазменном реакторе, содержащем плазменную камеру 102, в которой расположена(ы) одна или более подложек-областей поверхности роста 105, поверх которой(ых) осаждается алмазный материал, систему газового потока 112 для подачи технологических газов в плазменную камеру 102, систему 122 удаления их оттуда. Микроволновое излучение подается от микроволнового генератора 106 в плазменную камеру 102 через микроволновую связь 110, чтобы сформировать плазму выше области поверхности роста 105 или ниже области поверхности роста, если микроволновый плазменный реактор находится в инвертированной конфигурации с технологическими газами, протекающими в восходящем направлении. Система газового потока 112 включает в себя газовый впуск, содержащий один или более газовых впускных патрубков 124, расположенных противоположно области поверхности роста 105 и сконфигурированных для инжекции технологических газов по направлению к области поверхности роста 105, причем технологические газы инжектируют в плазменную камеру 102 через один или каждый газовый впускной патрубок 124 с числом Рейнольдса в диапазоне 1-100, которые при этом интегрально сформированы в металлической стенке плазменной камеры 102, расположенной противоположно области поверхности роста 105. Плазменная камера 102 выполнена с возможностью поддержания ТМ011 моды стоячей микроволны, конфигурация микроволновой связи 110 содержит микроволновое окно 119 для подачи микроволнового излучения от микроволнового генератора 106 в плазменную камеру 102, которое расположено на противоположном конце плазменной камеры 102 по отношению к области поверхности роста 105 и выполнено в виде кольцевого диэлектрического окна. Изобретение позволяет достичь однородного химического состава алмазного материала, выращенного в единственном цикле роста при поддержании равномерной плазмы с большой площадью при очень высоких скоростях роста и обеспечивает возможность достижения высокой степени контроля уровня и распределения дефектов и легирующих примесей в алмазной пленке без загрязнений и повреждений стенок и микроволнового окна плазменной камеры, которая при этом может поддерживать компактную ТМ011 моду стоячей микроволны. 14 з.п. ф-лы, 17 ил.

Реферат

Область техники

Настоящее изобретение относится к способу управления концентрацией и однородностью распределения легирующей примеси в синтетическом алмазном материале, изготовленном с использованием методики химического осаждения из газовой фазы (CVD).

Уровень техники

Процессы CVD для изготовления синтетического алмазного материала уже хорошо известны в данной области техники. Основная полезная информация, относящаяся к химическому осаждению из газовой фазы алмазных материалов, может быть найдена в специальном выпуске журнала Journal of Physics: Condensed Matter, Vol. 21, No. 36 (2009), который посвящен связанной с алмазом технологии. Например, обзорная статья R. S. Balmer и др. дает всесторонний обзор CVD алмазных материалов, технологии и приложений (см. "Химическое осаждение из газовой фазы синтетического алмаза: материалы, технология и применения" J. Phys: Condensed Matter, Vol. 21, No. 36 (2009), 364221).

В области, где алмаз метастабилен по сравнению с графитом, синтез алмаза в CVD условиях определяется кинетикой поверхностных процессов, а не объемной термодинамикой. Алмазный синтез посредством CVD обычно выполняется с использованием малой доли углерода (обычно <5%), обычно в форме метана, хотя могут быть использованы другие содержащие углерод газы, при избытке молекулярного водорода. Если молекулярный водород нагревается до температур выше 2000K, то имеется существенная диссоциация до атомарного водорода. При наличии подходящего материала подложки может быть осажден алмаз.

Атомарный водород считается существенным для процесса, поскольку он выборочно вытравливает неалмазный углерод из подложки так, что может происходить рост алмаза. Имеются различные способы нагрева содержащих углерод газовых смесей и молекулярного водорода, чтобы создать реакционные, содержащие углерод радикалы и атомарный водород, требуемый для роста CVD алмаза, включающие в себя плазменно-дуговой нагрев, горячую нить накала, дугу постоянного тока, кислородно-ацетиленовое пламя и микроволновую плазму.

Способы, в которых используются электроды, например, для плазменной электрической дуги постоянного тока, могут иметь недостатки вследствие эрозии электродов и внедрения материала в алмаз. Способы сжигания позволяют избежать проблемы эрозии электрода, но связаны с относительно дорогостоящими рабочими газами, которые должны быть очищены до уровней, совместимых с ростом высококачественных алмазов. При этом температура пламени, даже при сжигании кислородно-ацетиленовой смеси, является недостаточной для достижения существенной доли атомарного водорода в газовой струе, и способы зависят от концентрирования потока газа в локализованной области для достижения разумных скоростей роста. Возможно, основная причина того, почему сжигание не используется для выращивания объемных алмазов - это стоимость в выражении кВт·час энергии, которая может быть реализована. По сравнению с электричеством высокочистые ацетилен и кислород представляют собой дорогостоящий вариант создания нагрева. Реакторы с нитью накала, простые на первый взгляд, имеют недостаток в том, что ограничены использованием при низких давлениях газа, которые требуются для гарантии относительно эффективной транспортировки ограниченных количеств атомарного водорода к поверхности роста.

В связи с вышеупомянутым было установлено, что микроволновая плазма представляет собой наиболее эффективный способ выполнения CVD технологии для осаждения алмазов в отношении комбинации эффективности использования энергии, скорости роста, области роста и чистоты получаемого продукта.

Система CVD синтеза алмазов с активизацией микроволновой плазмой обычно содержит корпус плазменного реактора, связанный и с источником подачи исходных газов, и с источником микроволнового излучения. Корпус плазменного реактора сконфигурирован для формирования объемного резонатора, поддерживающего стоячую микроволну. Исходные газы, включающие в себя углеродный источник и молекулярный водород, подаются в корпус плазменного реактора и могут быть активизированы стоячей микроволной, чтобы сформировать плазму в областях сильного поля. Если предоставлена подходящая подложка в непосредственной близости к плазме, реакционный углерод, содержащий радикалы, может диффундировать из плазмы к подложке и осаждаться на ней. Атомарный водород может также диффундировать из плазмы к подложке и выборочно вытравливать неалмазный углерод из подложки так, что может возникнуть рост алмазов.

В данной области техники известен ряд возможных микроволновых плазменных реакторов для выращивания алмазных пленок посредством технологии химического осаждения из газовой фазы (CVD). Такие реакторы имеют самые разнообразные конструкции. Общие признаки включают в себя: плазменную камеру; держатель подложки, расположенный в плазменной камере; микроволновый генератор для формирования плазмы; конфигурацию связи для подачи микроволнового излучения от микроволнового генератора в плазменную камеру; систему газовых потоков для подачи технологических газов в плазменную камеру и удаления их оттуда и систему управления температурой для управления температурой подложки на держателе подложки.

Полезная обзорная статья Silva и др. (Paris University's LIMHP group), рассматривающая различные возможные конструкции реакторов, приведена в упомянутом Journal of Physics (см. "Микроволновая техника плазменных CVD реакторов для осаждения алмазов" J. Phys.: Condensed matter, Vol. 21, No. 36 (2009) 364202). Если обратиться к патентной литературе, то патенты США US 6645343, EP 0480581 и US 2010/0189924 раскрывают различные конструкции реакторов, включающие в себя системы, в которых технологический газ вводится в плазменную камеру при высокой скорости, чтобы установить конвективную передачу активизированных газовых составов от плазмы к подложке для увеличения скорости роста CVD алмазной пленки и/или улучшения однородности толщины CVD алмазной пленки.

Легирование синтетического алмазного материала во время CVD синтеза также известно в данной области техники. Обычные легирующие примеси в алмазном материале, которые могут иметь определенное желаемое применение, включают в себя бор, азот, кремний, серу, фосфор, литий и бериллий. Особенно интересен синтетический алмазный материал, легированный бором, поскольку легирование бором может, например, сделать синтетический алмазный материал полупроводящим, или, при высоких уровнях легирования, может быть достигнута полная металлическая проводимость. Синтетический алмазный материал, легированный бором, находит различные применения - от механических применений до электронных устройств и датчиков.

Имеется потребность в выращивании синтетического алмазного материала, который имеет однородную концентрацию легирующей примеси для поддержания однородности продукта. Например, в легированном бором поликристаллическом алмазе желательно вырастить свободные поликристаллические алмазные пластины большой площади (например, больше чем 120 мм в диаметре), толстые (например, больше чем 0,5 мм), которые могут быть обработаны с использованием способов электроискровой обработки (EDM). Для достижения этого концентрация бора должна быть достаточно высокой, чтобы гарантировать разумную и реалистичную скорость резки, но не настолько высокой, чтобы при этом начинались ухудшаться свойства материала. Кроме того, концентрация бора должна быть в этих пределах на большей части объема диска.

Подобный аргумент применим к монокристаллам, например, к случаю, когда множество монокристаллов могут быть гомоэпитаксиально выращены в единственном цикле роста. Спецификация по содержанию бора, устанавливаемая применениями, которые включают в себя электронику, требует, чтобы все эти монокристаллические алмазы содержали подобные концентрации бора.

Имеется также потребность в некоторых способах (в частности, при ориентированном росте по направлению (100) монокристалла) нахождения возможности достижения более высоких концентраций бора, необходимых, например, для металлической проводимости.

Значительный объем работы был выполнен в этой области в связи с легированием бором поликристаллического и монокристаллического алмазного материала. Например, патент EP 0822269 B1 раскрывает основную химическую технологию CVD, требуемую для достижения легирования бором. Патент EP 1463849 указывает, как достичь однородного легирования бором в монокристалле синтетического CVD алмазного материала посредством использования алмазной подложки, имеющей поверхность, по существу свободную от кристаллических дефектов.

Авторы J. Achard, F. Silva и др. также обсуждают легирование бором CVD алмазного материала с использованием реактора, как описано в предыдущей рассмотренной статье Silva и др. (см., "Большие, легированные бором монокристаллы алмаза для электроники больших мощностей", Diamond and Related Materials (2010), doi: 10,1016/j.diamond.2010.11.014). Здесь влияние концентрации бора в реакционных газах и плотность мощности микроволнового излучения обсуждается в связи с легированием бором монокристаллического CVD алмазного материала. Описано, что для увеличения степени внедрения бора в монокристаллическую CVD алмазную пленку необходимо увеличить количество диборана, добавляемого к реакционным газам, но для отношений [B]/[C]gas выше 5000 миллионных долей (ppm) плазма оказывается нестабильной из-за формирования нагара, который накапливается и препятствует осаждению более длительному, чем несколько часов, и, таким образом, препятствует росту толстых пленок. Описано также, что большие плотности мощности микроволнового излучения желательны для быстрого выращивания CVD алмазных пленок, но что более высокие плотности мощности микроволнового излучения приводят к худшему внедрению бора. Таким образом, был сделан вывод, что компромисс должен быть достигнут при использовании средней плотности мощности микроволнового излучения (конкретно раскрытой как 60 Вт·см-3) и отношения [B]/[C]gas, составляющего 5000 ч/млн, для выращивания 300 мкм толстой, сильно легированной бором пленки (1020 см-3), из которой может быть сформирована отдельная пластина.

Цель некоторых вариантов реализации настоящего изобретения заключается в предоставлении способа и аппарата, которые позволяют достичь более однородного легирования CVD алмазного материала по большим площадям, например, по поликристаллическому алмазному материалу и/или по большому числу монокристаллических алмазов, выращенных в единственном цикле роста. При этом цель некоторых вариантов реализации заключается в достижении более высоких уровней легирования, например, высоких концентраций легирования бора для применений в электронных устройствах и датчиках. Дополнительная цель заключается в достижении однородного легирования и/или более высоких уровней легирования при одновременном достижении хороших скоростей роста при том, что некоторые легирующие примеси, например бор, способствуют снижению скоростей роста.

Сущность изобретения

Хотя предварительно и было известно, что скорость роста и однородность по толщине синтетической CVD алмазной пленки чувствительны к расходу газа и геометрии, авторы данной заявки с удивлением обнаружили, что внедрение легирующих примесей также очень чувствительно к расходу газа и геометрии газового потока. В частности, было обнаружено, что предпочтительно: выбирать микроволновый плазменный реактор, сконфигурированный для введения технологических газов в направлении к поверхности роста подложки (то есть с конфигурацией потока газа, который ориентирован аксиально относительно плазменной камеры так, чтобы технологические газы вводились непосредственно в направлении подложки); управлять конфигурацией при высокой скорости газового потока и вводить легирующие примеси, например, бора, в технологические газы при подходящей концентрации. Было обнаружено, что эта комбинация признаков позволяет достичь однородного легирования по большим площадям поликристаллического алмазного материала и/или по большему числу монокристаллических алмазов, выращенных в единственном цикле роста, и/или достичь очень высоких уровней легирования, например, высоких концентраций легирования бором в синтетическом монокристаллическом CVD алмазном материале при поддержании хороших скоростей роста и при хорошем качестве материала. Например, следуя заключениям J. Achard, F. Silva и др., настоящие авторы полагают, что невозможно достичь внедрения бора в некоторые синтетические монокристаллические CVD алмазные материалы, например, синтетические монокристаллические CVD алмазные материалы с ориентацией (100), значительно большего, чем 1020 см-3. И, напротив, при использовании конфигурации аксиально-ориентированного газового потока и работе при высокой скорости газового потока оказалось возможным значительно превысить значение 1020 см-3 для концентрации бора и получить режим металлической проводимости в высококачественном монокристаллическом CVD алмазном материале, произведенном с использованием активизированной микроволновой плазмой методики CVD. Ранее, хотя такие уровни внедрения бора и были возможны в тонких, более низкокачественных монокристаллических пленках и поликристаллическом алмазном материале, такой высокий уровень внедрения бора в высококачественный монокристаллический CVD алмазный материал, сформированный с использованием микроволновой плазмы, в частности, используя подложку, имеющую желаемую кристаллографическую ориентацию для выращивания высококачественного монокристаллического CVD алмаза, не был достижим. Кроме того, используя конфигурацию аксиально-ориентированного газового потока и работая при высокой скорости газового потока, в частности, используя множество впускных патрубков, оказывается возможным однородно внедрить бор и в монокристалл, и в поликристаллический синтетический CVD алмазный материал по большим площадям.

В свете вышесказанного в соответствии с первым объектом настоящего изобретения предоставляется способ производства синтетического CVD алмазного материала, причем способ содержит:

предоставление микроволнового плазменного реактора, содержащего:

плазменную камеру;

одну или более подложек, расположенных в плазменной камере, предоставляющих площадь поверхности роста, на которой синтетический CVD алмазный материал осаждается при использовании;

конфигурацию микроволновой связи для подачи микроволнового излучения от микроволнового генератора в плазменную камеру; и

систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда,

инжекцию технологических газов в плазменную камеру;

подачу микроволнового излучения от микроволнового генератора в плазменную камеру через конфигурацию микроволновой связи, чтобы сформировать плазму выше площади поверхности роста; и

выращивание синтетического CVD алмазного материала по площади поверхности роста, причем технологические газы содержат, по меньшей мере, одну легирующую примесь в газообразной форме, выбранную из одного или более из бора, кремния, серы, фосфора, лития и бериллия, одна или каждая легирующая примесь присутствует в концентрации, равной или большей, чем 0,01 ч/млн, и/или легирующую примесь азота при концентрации, равной или большей, чем 0,3 ч/млн,

причем система газового потока включает в себя газовый впуск, содержащий один или более газовых впускных патрубков, расположенных противоположно площади поверхности роста и сконфигурированных для инжекции технологических газов по направлению к площади поверхности роста, и

причем технологические газы инжектируются к площади поверхности роста при полном газовом расходе, равном или большем, чем 500 стандартных см3 в минуту, и/или причем технологические газы инжектируются в плазменную камеру через один, или каждый, газовый впускной патрубок с числом Рейнольдса в диапазоне 1-100.

Вышеупомянутый способ может быть использован для выращивания большой синтетической поликристаллической CVD алмазной пластины, имеющей по существу однородную концентрацию легирующей примеси по всей пластине, или для выращивания большого числа монокристаллических алмазов, выращенных в единственном цикле роста, причем множество монокристаллических алмазов имеют по существу ту же самую концентрацию легирующей примеси. Кроме того, способ может быть использован для достижения очень высоких уровней легирования (например, равных или больших, чем 2×1020 см-3) при подержании хороших скоростей роста и хорошего качества материала. Когда желательно однородное легирование по большим площадям, предпочтительно предоставление множества газовых впускных патрубков. Однако когда требуется высокий уровень легирования по относительно малой площади, может быть использован единственный газовый впускной патрубок.

В соответствии со вторым объектом настоящего изобретения предоставляется синтетическая поликристаллическая CVD алмазная пластина, причем упомянутая пластина имеет наибольший размер, равный или больший, чем 140 мм, и содержит, по меньшей мере, одну легирующую примесь, имеющую концентрацию, которая варьируется не больше, чем на 50% от средней концентрации, по меньшей мере, по 70% объема синтетической поликристаллической CVD алмазной пластины.

В соответствии с третьим объектом настоящего изобретения предоставляется слой синтетического монокристаллического CVD алмазного материала, причем упомянутый слой имеет толщину, больше чем 50 мкм, и содержит легирующую примесь бора, имеющую концентрацию, равную или большую, чем 2×1020 см-3.

В соответствии с четвертым объектом настоящего изобретения предоставляется синтетический монокристаллический CVD алмаз, содержащий легированный слой и смежный нелегированный слой, причем граница раздела между легированным и нелегированным слоем по существу свободна от загрязняющих примесей, и причем концентрация легирующей примеси варьируется, по меньшей мере, в 3 раза по толщине не больше, чем на 10 мкм поперек границы раздела между легированными и нелегированными слоями.

Варианты реализации настоящего изобретения используют газовый поток для контролируемого внедрения легирующих примесей, например, азота, бора, кремния, фосфора, лития и бериллия. Варианты реализации могут также управлять концентрацией и распределением других дефектов, например, свободных связей и вакансионных кластеров. В частности, полезные варианты реализации используют газовый поток для управления концентрацией и распределением бора в синтетическом CVD алмазном материале, чтобы удовлетворить требованиям, предварительно описанным в разделе "Уровень техники" данного описания. Например, отдельные поликристаллические алмазные пластины, которые могут быть надежно и последовательно обработаны с использованием способов обработки электрическим разрядом (EDM), например, для формирования механического инструмента и изнашиваемых деталей; отдельные поликристаллические алмазные пластины со стабильными и однородными параметрами проводимости для использования в качестве электродов, например, при очистке воды и в применениях для генерации озона; высоколегированные бором однородные высококачественные монокристаллические алмазные компоненты для использования в электронных устройствах и датчиках, например электрохимических датчиках, которые требуют очень высоких концентраций бора, и электронных компонентах, например, в структурах алмазного диода и транзистора; ювелирные украшения, имеющие ясный, однородный, стабильный и воспроизводимый цвет, например синие, легированные бором ювелирные украшения и бесцветные или почти бесцветные ювелирные украшения, сформированные совместным легированием с использованием бора и другой легирующей примеси, например, азота; и квантового уровня синтетический алмазный материал, содержащий однородное распределение легирующей примеси азота в виде дефектов азотной вакансии (NV-). Дополнительные варианты реализации допускают формирование легированных слоев, которые имеют высокую чистоту, хорошо заданные границы раздела со смежными нелегированными слоями в пределах синтетического монокристаллического CVD алмаза.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и демонстрации того, как оно может быть реализовано, варианты реализации настоящего изобретения рассматриваются ниже только в качестве примера и в связи с сопровождающими чертежами, на которых:

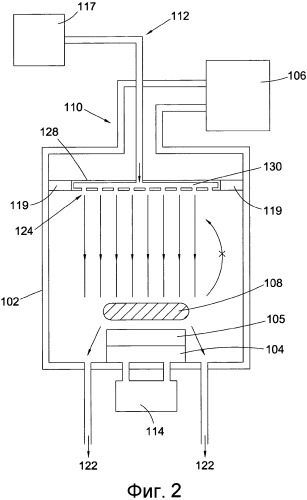

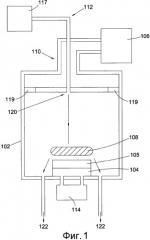

фиг. 1 изображает вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием единственного аксиально-расположенного газового впускного патрубка, помещенного для инжекции технологических газов по направлению к поверхности роста подложки;

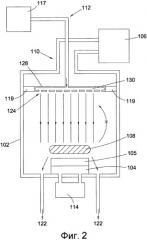

фиг. 2 - вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием множества газовых впускных патрубков, размещенных для инжекции технологических газов по направлению к поверхности роста подложки;

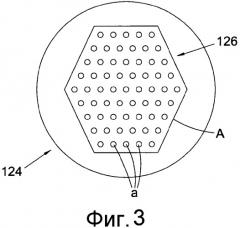

фиг. 3 - вид в плане матрицы газовых впускных патрубков;

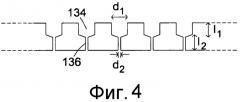

фиг. 4 - вид сечения участка матрицы газовых впускных патрубков, показанной на фиг. 2 и 3;

фиг. 5 - график, показывающий соотношение между удельным сопротивлением синтетической CVD алмазной пленки и концентрацией бора - режим металлической проводимости достигается при концентрации бора приблизительно 4×1020 см-3;

фиг. 6 - график, показывающий, как изменяется содержание бора в зависимости от количества бора в реакционных газах - увеличение бора в реакционных газах приводит к линейному увеличению концентрации бора в синтетической CVD алмазной пленке приблизительно вплоть до значения 4×1019 см-3, после которого не наблюдается существенного увеличения концентрации бора в синтетической CVD алмазной пленке, если скорость потока технологического газа не увеличивается для достижения металлической проводимости, как обозначено окруженными точками графика;

фиг. 7 - график, показывающий, как изменяется содержание бора в зависимости от содержащего углерод газового потока;

фиг. 8 - график, показывающий, как изменяется содержание бора в зависимости от содержащего бор газового потока;

фиг. 9 - демонстрация того, как увеличение расхода может быть использовано для получения более высоких рабочих давлений без образования электрической дуги;

фиг. 10 - демонстрация того, как увеличение расхода может быть использовано для получения более высоких рабочих давлений без образования электрической дуги, и как диапазон подходящих расходов сужается при более высоких давлениях;

фиг. 11 - демонстрация того, как изменение числа Рейнольдса газового потока может быть использовано для получения более высоких рабочих давлений без образования электрической дуги, и как диапазон подходящих чисел Рейнольдса сужается при более высоких давлениях;

фиг. 12 - демонстрация того, как скорость роста может увеличиться с расходом и с увеличением числа газовых впускных патрубков;

фиг. 13-16 - карты удельного сопротивления для синтетических поликристаллических CVD алмазных пластин, показывающие, что однородность легирования может быть улучшена, изменяя диаметр и интервал между газовыми впускными патрубками; и

фиг. 17 - демонстрация того, как скорость роста множества синтетических монокристаллических CVD алмазов увеличивается с расходом технологического газа.

Подробное описание некоторых вариантов реализации

Реакторная аппаратура и конфигурации газового впуска

На фиг. 1 показан вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием единственного, расположенного вдоль оси газового впускного патрубка, размещенного для инжекции технологических газов по направлению к поверхности роста подложки в виде направленной высокоскоростной струи технологического газа.

Микроволновый плазменный реактор содержит следующие основные компоненты: плазменную камеру 102; держатель 104 подложки, расположенный в плазменной камере для поддержания подложки 105; микроволновый генератор 106 для формирования плазмы 108 в пределах плазменной камеры 102; конфигурацию 110 микроволновой связи для подачи микроволнового излучения от микроволнового генератора 106 в плазменную камеру 102 через коаксиальный волновод и через кольцевое диэлектрическое окно 119; систему 112, 122 газового потока для подачи технологических газов в плазменную камеру 102 и удаления их оттуда; и систему 114 хладагента подложки для управления температурой подложки 105.

Плазменная камера 102 может иметь множество различных конфигураций, подходящих для поддержания стоячей микроволны. Однако было установлено, что данное изобретение лучше всего используется вместе с простыми камерами синтеза колебательных мод, например, мода TM011 предпочтительна, поскольку было установлено, что она является наиболее компактной (малой) модой, которая может быть практически использована в плазменном реакторе для CVD алмазов. Ее компактность означает, что воздействие аспектов газового потока на химию газовой фазы максимизировано, однако это изобретение не ограничивается этой геометрией колебательных мод. Использование малой плазменной камеры, имеющей компактный микроволновый резонатор, возможно в соответствии с проточными характеристиками газового впуска в соответствии с вариантами реализации настоящего изобретения, которые гарантируют, что технологический газ протекает через центральный участок плазменной камеры без ненормальной циркуляции газов в пределах плазменной камеры, загрязняющей стенки камеры, которые оказываются относительно близкими к газовому потоку при компактной конфигурации резонатора.

Система 112 газового потока содержит исходные газовые контейнеры 117 и газовый впуск, соединенный с исходными газовыми контейнерами, и расположенный на верхнем участке плазменной камеры 102, аксиально расположенный выше держателя 104 подложки и подложки 105 для направления технологических газов по направлению к подложке 105 при использовании. В показанном варианте реализации технологический газ подается от исходных газовых контейнеров 117 к газовому впуску через центральный проводник конфигурации 110 микроволновой связи. Однако другие конфигурации также возможны для подачи технологических газов к газовому впуску 120.

Микроволновое окно 119 для подачи микроволнового излучения от микроволнового генератора в плазменную камеру предпочтительно расположено на противоположном конце плазменной камеры по отношению к держателю подложки. Кроме того, газовый впуск предпочтительно расположен ближе к держателю подложки, чем микроволновое окно. Такая конфигурация может минимизировать возможность загрязнения микроволнового окна технологическими газами при гарантии того, что технологический газ инжектируется в местоположение, относительно близкое к подложке.

В показанной на фиг. 1 конфигурации газовый впуск содержит единственный газовый инжекционный патрубок, расположенный на центральной оси вращения плазменной камеры так, чтобы направить струю технологического газа в осевом направлении к держателю подложки. Газовый инжекционный патрубок может быть сформирован участком микроволновой/вакуумной стенки так, что патрубок формирует часть стенки микроволнового резонатора плазменной камеры вместо того, чтобы быть вне ячейки, которая задает стенку микроволнового резонатора.

Один или более газовых выпусков 122 предоставляется в основании плазменной камеры 102. Газовые выпуски 122 предпочтительно располагаются по кольцу вокруг держателя 104 подложки и наиболее предпочтительно формируют однородно разделенную матрицу вокруг держателя 104 подложки, чтобы расширить непрерывный газовый поток от газового впуска 120 к подложке 105, вокруг подложки 105 и вне газовых выпусков 122 при минимизации турбулентности и газовой рециркуляции назад в плазменную камеру 102. Например, может оказаться предпочтительным предоставить, по меньшей мере, 6, 12, 18 или 30 газовых выпусков, расположенных вокруг держателя 104 подложки, предпочтительно в виде однородно разделенной матрицы. В связи с этим следует отметить, что хотя варианты реализации настоящего изобретения могут функционировать так, чтобы уменьшить неконтролируемую рециркуляцию газа в пределах плазменной камеры, это не исключает возможности использования системы контролируемой газовой рециркуляции вне плазменной камеры для многократного использования технологического газа, который выводится из плазменной камеры через газовые выпуски.

На фиг. 2 показан микроволновый плазменный реактор, подобный тому, что показан на фиг. 1. Показанная на фиг. 2 конфигурация отличается тем, что газовый впуск содержит множество газовых впускных патрубков, размещенных в матрице 124 газовых впускных патрубков для инжекции технологических газов по направлению к поверхности роста подложки в осевом направлении. В других случаях подобные цифровые обозначения используются для подобных же частей.

Матрица 124 газовых впускных патрубков содержит множество газовых впускных патрубков, расположенных противоположно держателю 104 подложки для направления технологических газов к держателю 104 подложки. Матрица 124 газовых впускных патрубков содержит множество газовых впускных патрубков, расположенных по существу в параллельной ориентации относительно центральной оси плазменной камеры 102. Матрица 124 газовых впусков также содержит кожух 128, задающий полость 130 для приема технологических газов от одной или более газовых впускных трубок. Кожух 128 также задает множество впускных патрубков для инжекции технологических газов из полости 130 в плазменную камеру 102 и к держателю 104 подложки. Например, кожух может содержать металлические стенки, в которых интегрально сформированы впускные патрубки.

Кожух 128 и полость 130 могут функционировать как смешивающая камера для смешения исходных газов до инжекции в плазменную камеру. Такая камера предварительного смешения считается полезной для гарантии эффективного смешения газа до инжекции в плазменную камеру. Кроме того, камера предварительного смешения полезна для гарантии того, что имеется однородный газовый поток по полной матрице газовых патрубков. Камера предварительного смешения может включать в себя распылитель, или матрицу отверстий, расположенных до матрицы газовых впускных патрубков для способствования смешения газа и/или для предоставления равномерного потока газа к матрице газовых впускных патрубков.

Кожух 128 может также проходить в плазменную камеру, позволяя инжектировать газы ближе к подложке. Расстояние между матрицей газовых впускных патрубков и подложкой, где происходит рост алмаза, влияет на толщину граничного слоя над подложкой. Сокращение расстояния между матрицей газовых впускных патрубков и подложкой, как было установлено, уменьшает толщину такого граничного слоя и приводит к увеличению скорости осаждения алмаза.

Авторы установили, что в отличие от принципов патента США 2010/0189924, предпочтительно предоставить такую конфигурацию газового впуска, при которой газовые впускные патрубки не наклонены внутрь, чтобы взаимодействовать выше подложки и ограничивать плазму в боковом направлении. Кроме того, патент США 2010/0189924 раскрывает использование относительно небольшого количества газовых впусков. Одна из проблем с обеспечением аксиально-расположенной конфигурации единственного газового впуска, или конфигурации, которая использует относительно небольшое количество газовых впусков, заключается в том, что при потоках с очень большой скоростью газовая струя может проникнуть через плазму, по существу пробивая отверстие в плазменном разряде и вытесняя плазму наружу к сторонам подложки, приводя к формированию неоднородной алмазной пленки. Авторы установили, что вместо того, чтобы предоставить относительно небольшое количество газовых впускных патрубков, проблемы, связанные с пробивающим потоком технологического газа через центральную область плазменного разряда при очень больших скоростях газовой струи, могут быть уменьшены посредством предоставления большего числа впускных патрубков. Впускные патрубки могут быть ориентированы так, чтобы их ориентация была по существу параллельной или расходящейся.

Кроме того, было установлено, что относительно большое число патрубков могут быть близко расположенными для гарантии относительно однородного потока газа. Было установлено, что обеспечение относительно высокой плотности размещения патрубков в матрице улучшает однородность газового потока по направлению к подложке при использовании и позволяет плазме быть однородно уплощенной и иметь определенную форму относительно подложки для достижения однородной формирующейся алмазной пленки при высоких скоростях по относительно большой площади.

Также было установлено, что полезно предоставить патрубки относительно малой площади так, что площадь матрицы патрубков в значительной степени образована пространственными промежутками между патрубками, а не площадью самих выпусков патрубков. Также было установлено, что предпочтительно обеспечить относительно большую плотность размещения патрубков относительно площади матрицы впускных патрубков, а также было установлено, что предпочтительно предоставить матрицу, в которой отношение площади впусков патрубков к площади матрицы патрубков в целом оказывается малым. Было установлено, что малые патрубки выгодны для обеспечения высокой скорости направленных газовых потоков. Однако желательно также иметь относительно однородный газовый поток по относительно большой площади для однородного осаждения алмазной пленки по относительно большой площади. Соответственно, комбинация относительно малого размера впускных патрубков и относительно высокой плотности размещения таких патрубков, как было установлено, оказалась предпочтительной для достижения баланса между направленными газовыми потоками высокой скорости и однородностью газового потока по относительно большой площади.

В свете вышеупомянутых полученных данных было установлено, что предпочтительно предоставить матрицу газовых впускных патрубков, содержащую, по меньшей мере, шесть газовых впускных патрубков, расположенных по существу в параллельной или расходящейся ориентации относительно центральной оси плазменной камеры (по существу параллельно означает, по меньшей мере, в пределах 10°, 5°, 2° или 1° относительно идеальной параллельной конфигурации). Предпочтительно матрица газовых впускных патрубков имеет плотность размещения газовых впускных патрубков, равную или большую, чем 0,1 патрубков/см2, причем плотность размещения газовых впускных патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры и измерения плотности размещения газовых впусков на упомянутой плоскости. Кроме того, матрица газовых впускных патрубков может иметь отношение площади патрубков, равное или большее, чем 10, причем отношение площади патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры, посредством измерения полной площади для площади газовых впускных патрубков на упомянутой плоскости, посредством деления на общее количество патрубков, чтобы получить площадь, связанную с каждым патрубком, и посредством деления площади, связанной с каждым патрубком, на фактическую площадь каждого патрубка.

Вышеупомянутые конфигурации фиксируют четыре признака, которые предпочтительно предоставляются: (i) относительно высокое число газовых впускных патрубков (в самом простом варианте реализации шесть патрубков, размещенных в гексагональной конфигурации, но предпочтительно предусматривается намного больше патрубков в некоторых приложениях); (ii) ориентация патрубков может быть по существу параллельной или расходящейся; (iii) плотность размещения газовых впускных патрубков может быть высокой (по меньшей мере 0,1 патрубков/см2, но пре