Способ взрывной фотолитографии

Иллюстрации

Показать всеИзобретение относится к взрывной фотолитографической технологии и может быть использовано, когда получение рабочего рисунка из активного материала (металла или полупроводника) методами избирательного химического или плазмохимического травления через фоторезистную маску затруднено или нецелесообразно в связи с повышенной химической стойкостью к травлению активного материала. Предложен способ взрывной литографии, включающий нанесение на подложку слоя полимерного фоторезиста и его сушку, избирательное облучение слоя фоторезиста, получение путем проявления и сушки резистной маски с изображением, обратным по отношению к рабочему рисунку, нанесение в высокотемпературных условиях на всю поверхность подложки и сформированной на ней резистной маски слоя активного материала с последующим удалением резистной маски с нанесенным на нее слоем активного материала, путем растворения полимерного фоторезиста, расположенного под слоем активного материала, причем растворение полимерного фоторезиста сопровождается его набуханием и образованием рабочего рисунка из оставшегося нанесенного на поверхность подложки слоя активного материала. Для обеспечения высокотемпературной формостойкости и термостойкости резистной маски в исходный полимерный фоторезист, изготовленный из фенолформальдегидной смолы и производного ортонафтохинондиазида, вводят добавку полигидроксилсодержащего соединения, выбранного из глицерина и полиэтиленгликоля с молекулярной массой от 380 до 650 единиц, в количестве 1-11% от массы производного ортонафтохинондиазида. Технический результат - повышение эффективности взрывной фотолитографии за счет повышения ее технологичности. 2 з.п. ф-лы, 10 табл., 2 пр.

Реферат

Изобретение относится к взрывной фотолитографической технологии, основанной на формировании из полимерного фоторезиста резистной маски, удаляемой со слоем активного материала сформированного на ней после нанесения слоя активного материала (металла или полупроводника) в высокотемпературных условиях по всей поверхности подложки с нанесенной резистной маской, путем растворения фоторезиста под слоем активного материала, сопровождаемого набуханием фоторезиста и образованием рабочего рисунка из активного материала на поверхности подложки, и может быть использовано, когда получение рабочего рисунка из активного материала методами избирательного химического или плазмохимического травления через фоторезистную маску затруднено или нецелесообразно в связи с повышенной химической стойкостью к травлению активного материала, такого, как золото, серебро, платина, тантал, ниобий и др., а также двуокись циркония, оксиды тантала, нитриды элементов, халькогенидные материалы и др.

Формирование резистной маски из полимерного фоторезиста во взрывной фотолитографии обеспечивает получение рабочего рисунка из активного материала в жестких по отношению к теплостойкости и формостойкости полимерного материала высокотемпературных условиях нанесения на его поверхность слоя из активного материала (металла или полупроводника), из вакуума или паровой фазы при температурах, больших 300°С.

При этом температура, до которой можно нагревать фоторезистную маску во взрывной фотолитографии, обычно не превышает температуру стеклования полимерной основы фоторезиста и температуру начала ее деструкции (обычно около 110-120°С в случае позитивных фоторезистов на основе новолачных смол и ортонафтохинондиазидных соединений в качестве светочувствительных веществ).

Решение изложенной актуальной проблемы было найдено в результате формирования резистной маски во взрывной фотолитографии при температуре выше 300°С из полиимидного фоторезиста с повышенной теплостойкостью (см. изобретение по патенту US №5006488, H01L 21/312, H01L 21/47, 1991, выбранное заявителем в качестве прототипа).

Способ взрывной фотолитографии - прототип, включающий нанесение на подложку слоя полимерного фоторезиста и его сушку, избирательное облучение слоя фоторезиста, получение путем проявления и сушки резистной маски с изображением, обратным по отношению к рабочему рисунку, нанесение в высокотемпературных условиях на всю поверхность подложки и сформированной на ней резистной маски слоя активного материала с последующим удалением резистной маски с нанесенным на нее слоем активного материала, путем растворения полимерного фоторезиста, расположенного под слоем активного материала с растворением полимерного фоторезиста, сопровождающимся его набуханием и образованием рабочего рисунка из оставшегося нанесенного на поверхность подложки слоя активного материала, характеризуется основным недостатком - низкой технологичностью полиимидного фоторезиста в связи с тем, что при высоких температурах полиимиды обычно становятся полностью нерастворимыми и, таким образом, их трудно удалять на стадии "взрыва" при использовании обычных для этих целей растворителей.

Технический результат предлагаемого изобретения - повышение эффективности взрывной фотолитографии за счет повышения ее технологичности в результате обеспечения высокотемпературной формостойкости и теплостойкости резистной маски, сформированной из обладающей высокой растворимостью фенолформальдегидной смолы, производного ортонафтохинондиазида и полигидроксилсодержащего соединения, выбранного из глицерина и полиэтиленгликоля с молекулярной массой от 380 до 650 единиц, в количестве 1-11% от массы производного ортонафтохинондиазида.

Для достижения указанного технического результата в способе взрывной фотолитографии, включающем нанесение на подложку слоя полимерного фоторезиста и его сушку, избирательное облучение слоя фоторезиста, получение путем проявления и сушки резистной маски с изображением, обратным по отношению к рабочему рисунку, нанесение в высокотемпературных условиях на всю поверхность подложки и сформированной на ней резистной маски слоя активного материала с последующим удалением резистной маски с нанесенным на нее слоем активного материала, путем растворения полимерного фоторезиста, расположенного под слоем активного материала, причем растворение полимерного фоторезиста сопровождается его набуханием и образованием рабочего рисунка из оставшегося нанесенного на поверхность подложки слоя активного материала, для обеспечения высокотемпературной формостойкости и термостойкости резистной маски в исходный полимерный фоторезист, изготовленный из фенолформальдегидной смолы и производного ортонафтохинондиазида, вводят добавку полигидроксилсодержащего соединения, выбранного из глицерина и полиэтиленгликоля с молекулярной массой от 380 до 650 единиц, в количестве 1-11% от массы призводного ортонафтохинондиазида.

В частных уточняющих случаях использования предлагаемого способа:

а) на подложку полупроводникового прибора методом центрифугирования наносят слой фоторезиста, состоящего из новолачной смолы, ортонафтохинондиазидного соединения и глицерина в количестве 10% от массы ортонафтохинондиазидного соединения, нанесенный слой сушат при 70-80°С и затем облучают через кварцевый фотошаблон ультрафиолетовым светом с дозой 90 мДж⋅см-2, после чего подложку с полученной резистной маской обрабатывают в 0,26 молярном водном растворе гидроксида тетраметиламмония и сушат при 120°С, затем на всю поверхность подложки с указанной маской наносят слой серебра методом вакуумного испарения при 230°С, после чего подложку с указанной маской и нанесенным слоем серебра помещают в органический растворитель, типа N,N-диметилформамида, в котором резистную маску, расположенную под слоем серебра, и указанный слой серебра удаляют путем растворения фоторезистной маски, сопровождаемого ее набуханием, с образованием рабочего рисунка из нанесенного на поверхность подложки слоя серебра;

б) на подложку полупроводникового прибора методом центрифугирования наносят слой фоторезиста, состоящего из новолачной смолы и ортонафтохинондиазидного соединения с добавкой глицерина в количестве 6% от массы ортонафтохинондиазидного соединения, нанесенный слой сушат при 70-80°С и затем облучают через кварцевый фотошаблон ультрафиолетовым светом с дозой не менее 40 мДж⋅см-2, после чего подложку с полученной резистной маской обрабатывают в 0,26 молярном водном растворе гидроксида тетраметиламмония и сушат при 120°С, затем на всю поверхность подложки с указанной маской наносят методом вакуумного испарения при 350°С слой диоксида циркония, после чего подложку с указанной маской и нанесенным слоем диоксида циркония помещают в органический растворитель, типа N,N-диметилформамида, в котором резистную маску, расположенную под слоем диоксида циркония, и указанный слой диоксида циркония удаляют путем растворения фоторезистной маски, сопровождаемого ее набуханием, с образованием рабочего рисунка из оставшегося на поверхности подложки слоя диоксида циркония.

Ниже приведены примеры реализации заявленного изобретения.

Описанные примеры иллюстрируют способы реализации изобретения, но не исчерпывают его.

Пример 1. Получение рабочего рисунка из серебра предлагаемым способом.

На первой стадии с поверхности кремниевых фотолитографических пластин - подложек удаляется поверхностный слой окисленного кремния. Для этого используется обработка пластин - подложек в растворе на основе плавиковой кислоты и аммиачной воды, состоящем из HF:NH4OH:H2O (6:20:20 об.ч.). Травление осуществляется в течение 1 мин. Затем кремниевые пластины промывают дистиллированной водой и выдерживают в парах изопропилового спирта в течение 10 мин. Окончательно пластины обрабатывают ацетоном.

В фоторезистную композицию, состоящую из новолачной смолы и ортонафтохинондиазидного соединения, вводят полигидроксилсодержащее соединение в количестве от 1 до 11% от массы фоторезиста. Полиэтиленгликоль M 380-420 (ПЭГ-400) добавили 5% к 5 мл фоторезиста S1813. Полиэтиленгликоль M 570-630 (ПЭГ-600) добавили 5% в 5 мл фоторезиста S1813. Глицерина вводят в количестве 10%, добавляют к 5 мл фоторезиста S1813.

Слои фоторезистов формировались при помощи центрифуги SAWATEC SM-160-13T. Скорость вращения центрифуги при нанесении составляла 1500 об/мин, а ускорение - 1000 рад./с. Время нанесения - 30 с.

Пластины со сформированным слоем фоторезиста сушили в конвекционном шкафу при 65-70°С в течение 40 мин. Толщина сформированных резистных слоев контролировалась при помощи спектроскопического эллипсометра PhE-102 фирмы Microphotonicslnc.

Для проведения экспонирования УФ светом использовалась установка ЭМ-5026 М1, снабженная светофильтром с максимумом пропускания 400 нм. Время экспонирования 35 с. Примерная доза энергии 90 мД⋅см-2. Экспонирование проводили контактным способом с вакуумным прижимом.

Образцы обрабатывали в проявителе MF-319. Время проявления проэкспонированной области фоторезиста S1813 от 30 с до 1 мин.

После проявления образцы сушили сжатым воздухом 15-20 с.

Линейные размеры сформированных элементов измерялись на микроскопе Leica DM400M с программным обеспечением ImageScopeColor. Определялось изменение размеров элементов рисунка, сформированного при помощи метода контактной литографии, по сравнению с размерами элементов топологии на фотошаблоне.

Нанесение на поверхность пластин-подложек пленки серебра осуществлялось на установке УВМ-2-М1 методом термического испарения навески серебра при режимах: 230°С при времени проведения процесса напыления 90 мин. Толщины пленок составили 40 нм.

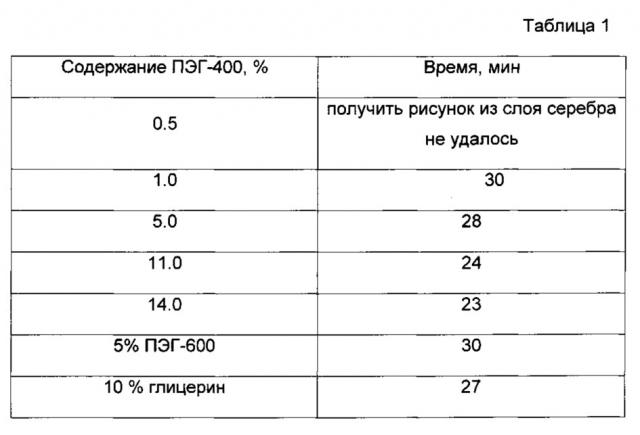

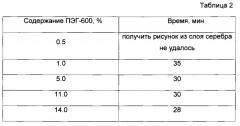

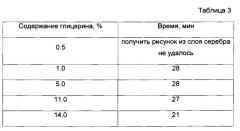

«Взрыв» (набухание и растворение фоторезиста под слоем) слоя серебра осуществлялся в N,N-диметилформамиде при температуре 150°С. Время полного растворения резиста (с образованием рисунка из слоя серебра) приведено в таблицах 1-3.

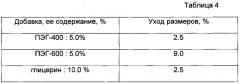

Линейные размеры сформированных элементов измеряли на микроскопе LeicaPM400M с программным обеспечением ImageScopeColor (Lite). Уход (изменение) размеров элементов рисунка в слое серебра составило величину, приведенную в таблице 4.

Пример 2. Получение рабочего рисунка из диоксида циркония предлагаемым способом.

На первой стадии с поверхности кремниевых фотолитографических пластин-подложек удаляется поверхностный слой окисленного кремния. Для этого используется обработка пластин - подложек в травителе на основе плавиковой кислоты и аммиачной воды, состоящем из HF:NH4OH:H2O (6:20:20 об.ч.). Травление осуществляется в течение 1 мин. Затем кремниевые пластины - подложки промывают дистиллированной водой и выдерживают в парах изопропилового спирта в течение 10 мин. Окончательно пластины обрабатывают ацетоном.

В фоторезистную композицию, состоящую из новолачной смолы и ортонафтохинондиазидного соединения, вводят от 1% и 11% полигидроксисодержащего соединения, указанного в таблицах 5-10.

Слои фоторезистов формировались при помощи центрифуги SAWATEC SM-160-13T. Скорость вращения центрифуги при нанесении составляла 1500 об/мин, а ускорение - 1000 рад./с-1. Время нанесения составляло 30 с.

Пластины со сформированным слоем резиста сушили в конвекционном шкафу при 70-80°С в течение 40 мин. Толщина сформированных резистных слоев контролировалась при помощи спектроскопического эллипсометра PhE-102 фирмы Microphotonics Inc.

Для проведения экспонирования УФ светом использовалась установка ЭМ-5026 М1. Использовался светофильтр с максимумом пропускания 265-360 нм. Время экспонирования 35 с. Примерная доза энергии 90 мД/см2. Экспонирование проводили контактным способом с вакуумным прижимом.

Образцы обрабатывали в проявителе MF-319. Время проявления проэкспонированной области фоторезиста S1813 от 60 с до 1 мин.

После проявления образцы сушили сжатым воздухом 20 с.

Линейные размеры сформированных элементов измеряли на микроскопе LeicaDM400M с программным обеспечением ImageScopeColor. Измерялось изменение размеров элементов рисунка, сформированного при помощи метода контактной литографии, по сравнению с размерами элементов топологии на фотошаблоне.

Нанесение пленки (слоя) диоксида циркония осуществляли на установке 2g1-2g2-eb4-th1. В качестве газовой среды использована смесь, состоящая из 50% аргона и 50% кислорода. Остаточное давление 1×10-6 мм ртутного столба. Рабочее давление 1,8×10-2 мм ртутного столба. При напылении диоксида циркония происходил нагрев подложки с фоторезистом до 350°С при времени прогрева 42 мин.

Толщина пленки (слоя) диоксида циркония составила 40 нм. Измерение толщины пленки диоксида циркония осуществлялось на спектроскопическом эллипсометре PhE-102 фирмы Micro Photonics Inc.

«Взрыв» (набухание фоторезиста) пленки (слоя) диоксида циркония осуществляют в N,N-диметилформамиде при температуре 150°С. Время полного растворения резиста составило величину, приведенную в таблицах 5-7.

Линейные размеры сформированных элементов измеряли на микроскопе LeicaPM400M с программным обеспечением ImageScopeColor (Lite). Уход размеров элементов топологии пленки диоксида циркония составил величину, приведенную в таблицах 8-10.

Таким образом, доказано получение методом взрывной фотолитографии элементов изображения из активных материалов при незначительных величинах изменения их размеров при помощи заявляемого способа. Увеличение содержания полигидроксилсодержащего соединения более 11% не целесообразно, ввиду уменьшения чувствительности композиции из-за ее разбавления. Выход технологических параметров процесса литографии за интервалы, регламентируемые указанным способом, приводит к ухудшению достигаемого технического результата.

1. Способ взрывной фотолитографии, включающий нанесение на подложку слоя полимерного фоторезиста и его сушку, избирательное облучение слоя фоторезиста, получение путем проявления и сушки резистной маски с изображением, обратным по отношению к рабочему рисунку, нанесение в высокотемпературных условиях на всю поверхность подложки и сформированной на ней резистной маски слоя активного материала с последующим удалением резистной маски с нанесенным на нее слоем активного материала путем растворения полимерного фоторезиста, расположенного под слоем активного материала, причем растворение полимерного фоторезиста сопровождается его набуханием и образованием рабочего рисунка из оставшегося нанесенного на поверхность подложки слоя активного материала, отличающийся тем, что для обеспечения высокотемпературной формостойкости и термостойкости резистной маски в исходный полимерный фоторезист, изготовленный из фенолформальдегидной смолы и производного орто-нафтохинондиазида, вводят добавку полигидроксилсодержащего соединения, выбранного из глицерина и полиэтиленгликоля с молекулярной массой от 380 до 650 единиц, в количестве 1-11% от массы производного орто-нафтохинондиазида.

2. Способ по п. 1, отличающийся тем, что на подложку полупроводникового прибора методом центрифугирования наносят слой фоторезиста, состоящего из новолачной смолы, орто-нафтохинондиазидного соединения и глицерина в количестве 10% от массы орто-нафтохинондиазидного соединения, нанесенный слой сушат при 70-80°С и затем облучают через кварцевый фотошаблон ультрафиолетовым светом с дозой 90 мДж⋅см-2, после чего подложку с полученной резистной маской обрабатывают в 0,26 молярном водном растворе гидроксида тетраметиламмония и сушат при 120°С, затем на всю поверхность подложки с указанной маской наносят слой серебра методом вакуумного испарения при 230°С, после чего подложку с указанной маской и нанесенным слоем серебра помещают в органический растворитель типа N,N-диметилформамида, в котором резистную маску, расположенную под слоем серебра, и указанный слой серебра удаляют путем растворения фоторезистной маски, сопровождаемого ее набуханием, с образованием рабочего рисунка из нанесенного на поверхность подложки слоя серебра.

3. Способ по п. 1, отличающийся тем, что на подложку полупроводникового прибора методом центрифугирования наносят слой фоторезиста, состоящего из новолачной смолы и орто-нафтохинондиазидного соединения с добавкой глицерина в количестве 6% от массы орто-нафтохинондиазидного соединения, нанесенный слой сушат при 70-80°С и затем облучают через кварцевый фотошаблон ультрафиолетовым светом с дозой не менее 40 мДж⋅см-2, после чего подложку с полученной резистной маской обрабатывают в 0,26 молярном водном растворе гидроксида тетраметиламмония и сушат при 120°С, затем на всю поверхность подложки с указанной маской наносят методом вакуумного испарения при 350°С слой диоксида циркония, после чего подложку с указанной маской и нанесенным слоем диоксида циркония помещают в органический растворитель типа N,N-диметилформамида, в котором резистную маску, расположенную под слоем диоксида циркония, и указанный слой диоксида циркония удаляют путем растворения фоторезистной маски, сопровождаемого ее набуханием, с образованием рабочего рисунка из оставшегося на поверхности подложки слоя диоксида циркония.