Способ изготовления тонких пленок полупроводникового материала на диэлектрике (варианты)

Иллюстрации

Показать всеИспользование: в микроэлектронике, а именно в технологии изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, в частности структур кремний-на-диэлектрике. Технический результат - повышение качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами без образования полостей. Сущность изобретения: в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла. Осаждают слой легкоплавкого металла или сплава, а сращивание проводят в три стадии. Первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла. Вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины. Третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида. 4 н. и 3 з.п. ф-лы, 8 ил.

Реферат

Областью применения изобретения является микроэлектроника, а именно технология изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, микроэлектромеханических систем, сенсоров и т.п.

Известны способы изготовления структур-кремний-на-изоляторе (КНИ) [1, 2], в которых тонкие слои монокристаллического кремния изготавливаются на слое диэлектрика.

Способы [1, 2] предусматривают обработки при высоких температурах ~1100 С для соединения (сращивания) двух пластин между собой с помощью слоя диэлектрика.

Недостатками способов, использующих слои диэлектриков для соединения пластин, является несовершенная граница соединения по всей площади пластины (наличие локальных мест несоединений) из-за неплоскостности [1], а также дефектов, возникающих при отжиге пластин при использовании имплантации водородом [2].

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления тонких пленок полупроводникового материала на диэлектрике [3], включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины.

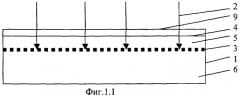

На фиг.1.1-1.3 приведены этапы способа создания структуры, выполненного в соответствии с прототипом.

На фиг.1.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3, параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

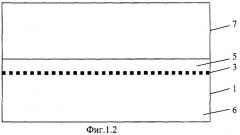

На фиг.1.2. представлен разрез структуры после соединения полупроводниковой пластины 1 с несущей пластиной 7 и термообработки при температурах, обеспечивающих сращивание пластин.

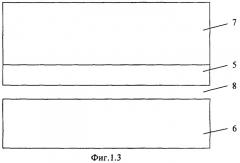

На фиг.1.3. представлен разрез структуры после расслоения облученной пластины 1 по зазору 8 (соответствующему слою микропузырьков 3), переноса тонкой пленки 5 на несущую пластину 7 и отделения части 6 пластины 1.

Однако способ, описанный в прототипе [3], имеет существенные недостатки. При механическом соединении сращиваемых пластин образующаяся граница раздела между первой и второй пластинами не может быть совершенной (непрерывной по всей площади соединений) из-за невозможности получения идеально плоской поверхности пластин, что приводит к образованию полостей, создающих локальные места несоединений. Подобные дефекты снижают процент выхода годных и качество структур тонких пленок полупроводникового материала на диэлектрике.

Задачей настоящего изобретения является получение технического результата, заключающегося в повышении качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами (без образования полостей).

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Таким образом, отличительными признаками изобретения является то, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Данная совокупность отличительных признаков позволяет решить поставленную задачу.

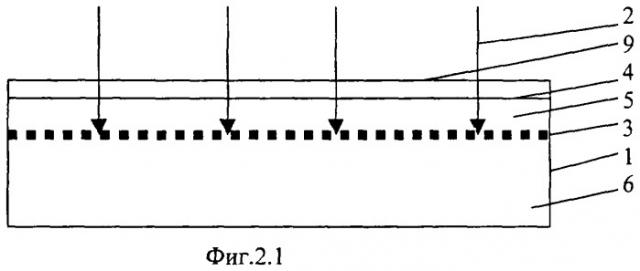

На фиг.2.1-2.5 приведены этапы способа создания структур тонких пленок полупроводникового материала на диэлектрике.

На фиг.2.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3 параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

На фиг.2.2 представлен разрез структуры после формирования на пластине 1 слоя металла 10 и легкоплавкого металлического слоя 11, а на несущей пластине 7 (до соединения ее с пластиной 1) формирование аналогичных слоев: слоя металла 10 и легкоплавкого металлического слоя 11.

На фиг.2.3 представлен разрез структуры после соединения пластины 1 с несущей пластиной 7, так что осажденные слои оказываются между пластинами, и сращивания соединенных пластин на первой стадии низкотемпературной обработки с образованием слоя жидкой фазы 12 между ними.

На фиг.2.4 представлен разрез структуры после второй стадии температурной обработки с образованием твердофазного металлидного слоя 13 между пластинами.

На фиг.2.5 представлен разрез структуры после удаления отслоенной части 6 пластины и переноса тонкой пленки 5 на несущую пластину.

В предлагаемом способе создания структуры устраняются недостатки, присущие прототипу.

Это достигается за счет того, что в процессе сращивания пластин вначале образуется жидкая фаза металла (металлидов), заполняющая все пространство между соприкасающимися поверхностями соединяемых пластин и исключающая возможность образования полостей, а затем осуществляется перевод системы в твердую фазу с образованием металлида.

При этом процесс сращивания пластин путем нагревания проводят как минимум в две стадии. На первой низкотемпературной стадии производится расплавление (перевод в жидкую фазу) легкоплавкого металла или сплава, в результате чего исчезает несовершенная граница, обусловленная механическим соединением первой и второй пластин. В то же время температура данной стадии должна быть такой, чтобы еще не активировались процессы образования газовых макропузырьков.

Жидкая фаза, образующаяся одновременно на обеих пластинах, обеспечивает гарантируемое формирование соединительного слоя без образования дефектов типа полости.

Легкоплавкие металлы, такие как In, Sn, образуют с большинством более тугоплавких металлов, таких как Ti, W, Ni, Co, интерметаллические соединения (металлиды) с температурой плавления существенно более высокой (температура второй стадии), чем температура плавления легкоплавкого металла [5]. Поэтому на второй высокотемпературной стадии, где исчезают диффузионные ограничения, жидкая фаза легкоплавкого металла активно взаимодействует с выше- и нижележащими слоями металла, в результате чего образуется твердая фаза металлида, сращивающая пластины кремния между собой.

Температура второй стадии не должна приводить к активному формированию макропузырьков, вызывающих большие напряжения на глубине имплантации и приводящих к образованию дефектов, которые могут переноситься в кристаллической решетке полупроводникового материала, в том числе и к границе соединения. С учетом этого обстоятельства осуществляется в способе выбор осаждаемых металлов.

Температура третьей стадии должна обеспечить коалесценцию микропузырьков и отслоение тонкой пленки полупроводникового материала.

Материал тонких полупроводниковых пленок целесообразно выбирать из группы следующих материалов: кремний, германий, соединения кремний - германий, карбид кремния, алмазоподобный углерод, широко используемых в настоящее время или перспективных для будущего использования.

Материал несущей пластин предпочтительно выбирать из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия, хорошо согласующихся с вышеперечисленным перечнем полупроводниковых пленок.

Процессы имплантации в полупроводниковые материалы проводятся, как правило, через защитный слой диэлектрика. В ряде случаев представляется целесообразным и возможным замена диэлектрика, через который проводилась имплантация и в который вносились дефекты, на новый.

Кроме того, в ряде случаев представляют интерес диэлектрики, наносимые из высокоплотной плазмы, характеризуемые высоким качеством.

Способ предусматривает еще два варианта способа изготовления тонких пленок полупроводникового материала на диэлектрике:

а) когда пленки полупроводникового материала располагаются над проводящим металлическим слоем, изолированным от несущей пластины диэлектриком [4].

Данное исполнение способа открывает возможности реализации СБИС на биполярных и полевых транзисторах, требующих высокопроводящих слоев [4].

Целесообразность использования диффузионно-барьерных слоев на границе приборный кремний - металлид обоснована в [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, диэлектрик через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

б) когда несущая пластина отделена от металлида диффузионно барьерным слоем [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну заявляемой структуры и способа ее изготовления. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Примеры реализации способа:

Пример 1. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:NH4F:H2O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался диэлектрический слой толщиной 300 нм и проводилась имплантация ионами водорода с энергией 120 кэВ с дозой 4·1016 см-2.

Затем на первую пластину поверх слоя диэлектрика и на вторую несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась”, далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Nix Iny, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный слой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Пример 2. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на биполярных и полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:NH4F:H2O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался слой двуокиси кремния толщиной 300 нм и проводилась имплантация ионами водорода в пластину с энергией 120 кэВ с дозой 4·1016 см-2, после чего слой двуокиси кремния удалялся жидкостным химическим травлением. На второй - несущей пластине формировался слой двуокиси кремния термическим окислением толщиной 0.5 мкм.

На первую пластину после удаления слоя диэлектрика осаждали методом магнетронного распыления диффузионно-барьерный слой толщиной 100 нм из сплава W-Ta-N, Затем на первую и на вторую - несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась", далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Ni x In у, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный сл ой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Литература

1. Тимошенко С.И., Прокофьев Е.П. и др. “Получение структур КНИ методами химической сборки поверхности и газового скалывания”. Электронная промышленность. № 1 2002 г. Стр.51.

2. Патент РФ № 2164719 С1.

3. Патент США № 5 374 564.

4. Патент РФ № 2149481.

5. Хансен М., Андерко К. “Структуры двойных сплавов”.- М.: Металлургиздат, 2 тома, 1962 г.

1. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

2. Способ по п.1, отличающийся тем, что материал тонких полупроводниковых планок выбирают из группы следующих материалов: кремний, германий, соединения кремний германий, карбид кремния, алмазоподобный углерод.

3. Способ по п.1, отличающийся тем, что материал несущей пластины выбирают из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия.

4. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, формируют новый слой диэлектрика, на полупроводниковую пластину наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию, проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

5. Способ по п.4, отличающийся тем, что новый слой диэлектрика формируют методом осаждения из высокоплотной плазмы.

6. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

7. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.