Способ изготовления каскадных солнечных элементов (варианты)

Иллюстрации

Показать всеСпособ изготовления солнечных элементов заключается в создании верхнего солнечного элемента на основе многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge, частичного локального травления германиевой подложки с тыльной стороны, под светочувствительной областью полупроводниковой пластины, или полного стравливания германиевой подложки верхнего солнечного элемента и механической стыковки с нижним солнечным элементом на основе полупроводниковой пластины InAs или GaSb/GaAlSb. Частичное локальное травление германиевой подложки проводят через маску фоторезиста методом электрохимического травления. Изобретение обеспечивает увеличение КПД солнечных элементов за счет более эффективного преобразования солнечного спектра и уменьшения оптических потерь при прохождении инфракрасного излучения через подложку верхнего солнечного элемента 2 н. и 16 з.п.ф-лы, 5 ил.

Реферат

Изобретение относится к солнечной энергетике, в частности к способу создания солнечных элементов, и может быть использовано в электронной промышленности для преобразования световой энергии в электрическую.

Известен способ изготовления фотопреобразователя (см. патент RU №2292610, МПК H01L 31/18, опубликован 27.01.2007), заключающийся в том, что на полупроводниковой пластине со структурой n-Ge подложка, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, р+-GaAlAs широкозонный слой, p+-GaAs контактный слой осуществляют напыление слоя контактной металлизации на тыл пластины, формирование защитного слоя фоторезиста, наращивание тыльного контакта электрохимическим осаждением серебра, удаление фоторезиста, напыление последовательно слоев контактной металлизации хрома толщиной 200÷400 Å, палладия толщиной 200÷500 Å, серебра толщиной 500÷1500 Å, создание фоторезистивной маски с рисунком контактов, наращивание контактов электрохимическим осаждением серебра, удаление фоторезиста, проведение термообработки пластины, создание фоторезистивной маски с рисунком окон по периметру фотопреобразователя, вытравливание слоев арсенида галлия до германиевой подложки, удаление фоторезиста, стравливание p+-GaAs слоя за пределами контактных областей и нанесение просветляющего покрытия. После напыления слоя контактной металлизации на тыл проводят термообработку пластины и напыляют последовательно слои контактной металлизации хрома при температуре 300÷350 Å, палладия и серебра при температуре 200÷250 Å. После удаления фоторезистивной маски с рисунком контактов стравливают слои серебра и палладия ионно-лучевым травлением до слоя хрома, далее удаляют слой хрома в водном растворе соляной кислоты, а после вытравливания слоев арсенида галлия до германиевой подложки и удаления фоторезиста стравливают р+-GaAs слой за пределами контактных областей в водном растворе лимонной кислоты, лимоннокислого калия и перекиси водорода при температуре 40÷50°С.

Недостатком данного способа изготовления фотопреобразователей является неэффективное использование солнечного излучения, т.к. фотопреобразователь изготовлен на основе одного р-n перехода и, следовательно, преобразует только узкую часть солнечного спектра, что не позволяет получить высокий КПД преобразования солнечной энергии в электрическую.

Известен способ изготовления солнечных элементов (см. патент US №5405453, H01L 31/068, опубликован 11.04.1995), заключающийся в том, что на тыльную поверхность германиевой подложки наносят металлический контакт, на лицевой стороне формируют GaAs р-n переход, создают p-(Al, Ga)As окно и туннельный диод, затем формируют второй (Ga, In)P р-n переход, создают р-(Al, In)P окно или контактный слой, наносят металлическую контактную сетку и антиотражающее покрытие.

Недостатком данного способа изготовления каскадных солнечных элементов является невозможность создания большого числа р-n переходов из-за сложности подбора идентичных материалов, с близкими значениями параметров решетки, для изготовления монолитных элементов, что не позволяет эффективно преобразовывать весь солнечный спектр и получать высокий КПД солнечных элементов.

Известен способ изготовления каскадных солнечных элементов (см. патент US №6380601, МПК H01L 29/267, опубликован 30.04.2002) на германиевой подложке, включающей две области: основную р-типа и легированную фосфором n-типа. Слой фосфида формируется на поверхности германиевой подложки. Слой арсенида галлия формируется на слое фосфида. Для создания солнечного элемента могут быть созданы электрические контакты. Дополнительные р-n переходы могут быть добавлены для создания каскадных солнечных элементов. Солнечные элементы могут быть собраны вместе для создания солнечной батареи. Способ создания многослойной полупроводниковой структуры включает обработку германиевой подложки, легирование подложки фосфором, формирование слоя фосфида, лежащего на поверхности подложки, формирование слоя арсенида галлия, лежащего на слое фосфида.

Недостатком данного способа изготовления каскадных солнечных элементов является невозможность создания большого числа р-n переходов из-за сложности подбора идентичных материалов, имеющих близкие значения параметров решетки, для изготовления монолитных элементов, что не позволяет эффективно преобразовывать весь солнечный спектр и получать высокий КПД солнечных элементов.

Известен способ изготовления каскадных солнечных элементов (см. патент US №7071407, МПК H01L 31/00, опубликован 04.07.2006), состоящих из трех р-n переходов, включающих средний гетеропереход с широкой запрещенной зоной. Способ включает создание нижнего солнечного элемента путем формирования слоя InGaP, имеющего близкое к германию значение параметра решетки, на германиевой подложке, создание буферного слоя InGaAs, создание туннельного перехода. Создание среднего солнечного элемента включает формирование слоев AlGaAs, InGaAs, слоя InGaP эмиттера, слоя InAlP окна, создание туннельного р-n перехода. Создание верхнего солнечного элемента включает формирование слоев InGaP и InGaAs, слоя InAlP окна.

Недостатком данного способа изготовления каскадных солнечных элементов является невозможность создания большого числа р-n переходов из-за сложности подбора идентичных материалов, имеющих близкие значения параметров решетки, для изготовления монолитных элементов, что не позволяет эффективно преобразовывать весь солнечный спектр и получать высокий КПД солнечных элементов.

Известен способ изготовления каскадных солнечных элементов (см. патент US №5853497, МПК H01L 25/00, опубликован 29.12.1998) на основе четырех р-n переходов, созданных из GaInP, GaAs, GaInAsP и GaInAs. Процесс создания многослойной полупроводниковой структуры включает формирование р-n переходов, создание буферных слоев, туннельных переходов и окон. Для создания структуры может быть использован метод конвекционной эпитаксии. Затем формируется антиотражающее покрытие методом распыления электронным пучком. Создаются лунки травления с использованием технологии фотолитографии. Формируется диэлектрическое покрытие в лунках методом химического испарения при низком давлении. Создается контактная сетка с использованием технологии фотолитографии. Процесс создания четырех р-n переходов позволяет более эффективно преобразовывать солнечный спектр излучения.

Недостатками известного способа изготовления каскадных солнечных элементов являются сложность роста монолитной структуры, сложность подбора материалов с одинаковым параметром решетки. Для каскадного солнечного элемента на основе многослойной структуры GaInP/Ga(In)As в качестве узкозонного материала подходит только Ge, вырастить в данной системе материал с меньшей шириной запрещенной зоны, такой как InAs, невозможно из-за разгласования по параметрам решетки, что ограничивает диапазон и эффективность преобразования солнечного спектра.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков является способ изготовления механически стыкованных каскадных солнечных элементов (см. статью "InGaP/GaAs-GaSb и InGaP/GAs/Ge-InGaAsSb гибридные молитные/стыкованые каскадные концентраторные солнечные элементы", опубликована на 21-й Европейской Конференции по фотоэлектрической солнечной энергетике, 2006 г.), включающий изготовление двухкаскадного солнечного элемента InGaP/GaAs, выращенного на подложке арсенида галлия, утоньшение подложки до величины, при которой еще сохраняется механическая прочность элемента, и механическую стыковку с солнечным элементом на основе GaSb, изготовление трехкаскадного солнечного элемента InGaP/GAs/Ge, выращенного на подложке германия, утоньшение подложки до величины, при которой еще сохраняется механическая прочность элемента, и механическую стыковку с солнечным элементом на основе InGaAsSb.

Недостатками данного способа изготовления механически стыкованных каскадных солнечных элементов являются довольно значительные оптические потери при прохождении инфракрасного излучения через подложку верхнего солнечного элемента.

Задачей заявляемого технического решения является увеличение КПД солнечных элементов за счет более эффективного преобразования солнечного спектра и уменьшения оптических потерь при прохождении инфракрасного излучения через подложку верхнего солнечного элемента.

Поставленная задача решается группой изобретений, объединенных единым изобретательским замыслом.

По первому варианту задача решается тем, что способ изготовления каскадных солнечных элементов включает формирование верхнего и нижнего солнечных элементов. Изготовление верхнего солнечного элемента осуществляют путем создания на германиевой подложке многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge, формирования фронтального омического контакта заданной геометрии, травления разделительной мезы, наклеивания упомянутой многослойной полупроводниковой пластины лицевой стороной на стекло, стравливания германиевой подложки и формирования тыльного омического контакта, повторяющего геометрию фронтального омического контакта. Изготовление нижнего солнечного элемента осуществляют на основе полупроводниковой пластины InAs с фронтальным и тыльным омическими контактами. Производят механическую стыковку верхнего солнечного элемента и нижнего солнечного элемента с использованием термопроводящей пасты. Стравливание германиевой подложки преимущественно осуществляют при температуре 19-23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30-50 |

| КОН | 1-4 |

| вода | остальное |

при внешнем напряжении 20-25 В.

Наклеивание многослойной полупроводниковой пластины лицевой стороной на стекло позволяет стравить всю германиевую подложку, так как стекло обеспечивает механическую прочность пластины.

Тыльный омический контакт верхнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, слоя никеля и слоя золота.

Фронтальный омический контакт верхнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего золото 90 мас.% и германий 10 мас.%, слоя никеля и слоя золота.

Желательно провести пассивацию боковой поверхности мезы нанесением слоя нитрида кремния.

На светочувствительную поверхность верхнего солнечного элемента целесообразно нанести антиотражающее покрытие, например, из слоя ZnS толщиной 0,045-0,050 мкм и слоя MgF2 толщиной 0,095-0,100 мкм.

Фронтальный омический контакт нижнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, слоя никеля и слоя золота.

Тыльный омический контакт нижнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего золото 90 мас.% и германий 10 мас.%, слоя никеля и слоя золота.

По второму варианту задача решается тем, что способ изготовления каскадных солнечных элементов включает формирование верхнего и нижнего солнечных элементов. Изготовление верхнего солнечного элемента осуществляют путем создания на германиевой подложке многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge, формирования тыльного омического контакта заданной геометрии, формирования фронтального омического контакта, повторяющего геометрию тыльного омического контакта, травления разделительной мезы и локального травления германиевой подложки с тыльной стороны под светочувствительной областью через маску фоторезиста на глубину 60-80 мкм электрохимическим травлением. Изготовление нижнего солнечного элемента осуществляют на основе полупроводниковой пластины GaSb/GaAlSb с фронтальным и тыльным омическим контактом. Производят механическую стыковку верхнего солнечного элемента и нижнего солнечного элемента с использованием термопроводящей пасты. Травление германиевой подложки преимущественно осуществляют при температуре 19-23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30-50 |

| КОН | 1-4 |

| вода | остальное |

при внешнем напряжении 20-25 В.

Тыльный омический контакт верхнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, слоя никеля и слоя золота.

Фронтальный омический контакт верхнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего золото 90 мас.% и германий 10 мас.%, слоя никеля и слоя золота.

Желательно провести пассивацию боковой поверхности мезы нанесением слоя нитрида кремния.

На светочувствительную поверхность верхнего солнечного элемента целесообразно нанести антиотражающее покрытие, например, из слоя ZnS толщиной 0,045-0,050 мкм и слоя MgF2 толщиной 0,095-0,100 мкм.

Фронтальный омический контакт нижнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, слоя никеля и слоя золота.

Тыльный омический контакт нижнего солнечного элемента может быть сформирован путем последовательного напыления слоя сплава, содержащего золото 90 мас.% и германий 10 мас.%, слоя никеля и слоя золота.

Полное стравливание германиевой подложки позволяет увеличить пропускание длинноволнового излучения на нижний узкозонный солнечный элемент, но при этом сильно падает прочность пластины, поэтому требуется дополнительная операция приклеивания пластины лицевой стороной на стекло.

Частичное локальное травление германиевой подложки также позволяет увеличить пропускание длинноволнового излучения на нижний узкозонный солнечный элемент, подконтактные области подложки при этом не травятся, что приводит к увеличению механической прочности пластины, позволяет осуществить более глубокое травление подложки под светочувствительной областью, что и приводит к уменьшению оптических потерь.

При глубине травления меньше 60 мкм уменьшается пропускание в инфракрасной области. При глубине травления более 80 мкм невозможна дальнейшая работа с полупроводниковой пластиной из-за ее хрупкости. При содержании глицерина меньше 30 г/л, при содержании КОН меньше 1 г/л в электролите, используемом для травления германиевой подложки, падает скорость травления, ухудшается морфология поверхности травления и, следовательно, ухудшается пропускание. При содержании глицерина больше 50 г/л ухудшается морфология поверхности травления. При содержании КОН больше 4 г/л происходит подтравливание под маску фоторезиста, через которую проводится травление, и, следовательно, осуществляется травление подконтактной области солнечного элемента, что приводит к резкому ухудшению его параметров. При внешнем напряжении меньше 20 В падает скорость травления, сильно увеличивается время технологического процесса и, следовательно, возрастают трудозатраты на изготовление солнечных элементов. При напряжении больше 25 В происходит подтравливание под маску фоторезиста, падает устойчивость фоторезиста и, следовательно, осуществляется травление подконтактной области солнечного элемента. При температуре меньше 19°С уменьшается скорость травления, что приводит к ухудшению морфологии поверхности и к увеличению трудозатрат на изготовление солнечного элемента. При температуре больше 23°С увеличивается скорость травления, что приводит к подтравливанию под маску фоторезиста.

Заявляемое техническое решение поясняется чертежами, где:

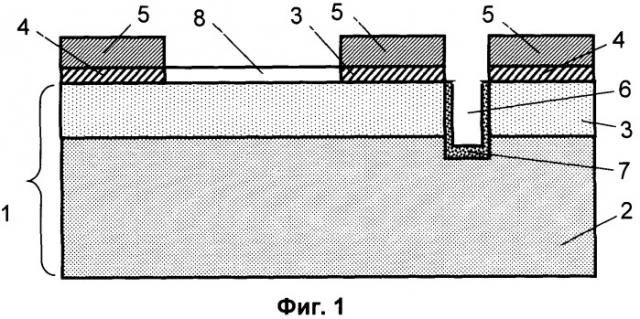

на фиг.1 показана схема верхнего солнечного элемента до травления германиевой подложки;

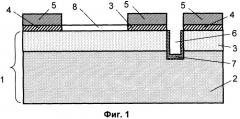

на фиг.2 приведена схема верхнего солнечного элемента со стравленной германиевой подложкой;

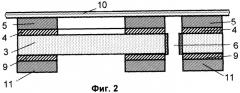

на фиг.3 показана схема механически состыкованного солнечного элемента по первому варианту;

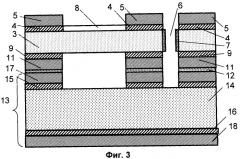

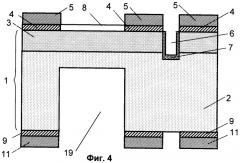

на фиг.4 приведена схема верхнего солнечного элемента с локальным травлением германиевой подложки;

на фиг.5 показана схема механически состыкованного солнечного элемента по второму варианту.

Заявляемый способ изготовления каскадных солнечных элементов по первому варианту осуществляют следующим образом. Формируют верхний и нижний солнечные элементы. Процесс изготовления верхнего солнечного элемента на основе многослойной полупроводниковой пластины 1 GaInP/Ga(In)As/Ge, где подложкой является пластина 2 Ge (см. фиг.1), на которой выращена структура 3 GaInP/Ga(In)As, проводят в несколько стадий. Проводят очистку фронтальной поверхности структуры 3 методом ионно-лучевого травления на установке ионно-лучевого травления Rokappa IBE на глубину 0,005-0,1 мкм. Осуществляют напыление фронтального металлического омического контакта 4 толщиной 0,2-0,4 мкм через маску фоторезиста методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М. Проводят вжигание при температуре 360-370°С 10-60 с. Осуществляют электрохимическое осаждение омического контакта 5 толщиной 1,6-3,5 мкм через маску фоторезиста последовательным нанесением золота, никеля и вновь золота. Проводят разделительное травление мезы 6 на глубину 15-50 мкм через маску фоторезиста в две стадии: на первой стадии осуществляют травление полупроводниковой структуры 3 до германиевой подложки 2 при температуре 19-23°С в травителе, содержащем компоненты при следующем их соотношении, г/л:

| К2Сr2О7 | 80-110 |

| НВr | 80-110 |

| Н3РO4 | 150-180 |

| вода | остальное |

на второй стадии осуществляют травление с лицевой стороны германиевой подложки 2 при температуре 19-23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30-50 |

| КОН | 1-4 |

| вода | остальное |

при внешнем напряжении 9-15 В.

Осуществляют пассивацию боковой поверхности чипов нанесением слоя нитрида кремния 7 методом плазмохимического осаждения при пониженном давлении с использованием ВЧ плазмы на установке плазмохимического осаждения диэлектриков Rokappa PCVD. Проводят локальное химическое травление с лицевой стороны контактного слоя структуры 3 в местах, свободных от омического контакта 4, для открытия светочувствительной поверхности солнечного элемента в две стадии: на первой стадии осуществляют удаление окислов в травителе, содержащем компоненты при следующем их соотношении, г/л:

| NH4OH | 2-3 |

| Н2О2 | 6-7 |

| вода | остальное |

на второй стадии осуществляют полное стравливание контактного слоя структуры 3 до стоп-слоя GaInP в травителе, содержащем компоненты при следующем их соотношении, г/л:

| лимонная кислота | 550-570 |

| Н2О2 | 60-70 |

Осуществляют напыление антиотражающего покрытия 8 (см. фиг.1) методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев ZnS толщиной 0,045-0,050 мкм и МgF2 толщиной 0,095-0,100 мкм в свободных от омических контактов местах через окна в магнитной маске. Для сохранения механической прочности пластины 1 и для совмещения фронтального омического контакта 4 с тыльным омическим контактом 9 пластину 1 приклеивают фоторезистом фронтальной стороной на стекло 10 большего размера, на котором изображена контактная сетка (см. фиг.2). Изображение контактной сетки фронтального омического контакта 4 совмещают с контактной сеткой, изображенной на стекле. Осуществляют полное стравливание германиевой подложки 2 с тыльной стороны полупроводниковой пластины 1. Получают необходимую топологию тыльной поверхности структуры 3 по изображению контактной сетки на стекле. Проводят напыление тыльного металлического омического контакта 9 толщиной 0,4-0,5 мкм через маску фоторезиста методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М. Проводят вжигание при температуре 360-370°С 10-60 с. Осуществляют электрохимическое осаждение омического контакта 11 толщиной 1,6-3,5 мкм через маску фоторезиста последовательным нанесением золота, никеля и вновь золота. Осуществляют механическую стыковку с использованием термопроводящей пасты 12 (см. фиг.3) верхнего солнечного элемента на основе многослойной полупроводниковой пластины 3 GaInP/Ga(In)As с заранее изготовленным нижним солнечным элементом 13 на основе полупроводниковой пластины InAs 14 (см. фиг.2), омического контакта 15, омического контакта 16, электрохимически осажденного контакта 17 и электрохимически осажденного контакта 18.

Таким образом, получена пластина механически стыкованных солнечных элементов, наклеенных на стекло, при необходимости получения отдельных чипов стекло отклеивают и проводят операцию разрезания пластины на отдельные чипы.

Заявляемый способ изготовления каскадных солнечных элементов по второму варианту осуществляют следующим образом. Формируют верхний и нижний солнечные элементы. Процесс изготовления верхнего солнечного элемента на основе многослойной полупроводниковой пластины 1 GaInP/Ga(In)As/Ge, где подложкой является пластина 2 Ge, на которой выращена структура 3 GaInP/Ga(In)As (см. фиг.4), проводят в несколько стадий. Осуществляют химическое травление тыльной стороны пластины 2 Ge на глубину 20-30 мкм в травителе СР4, проводят напыление тыльного металлического омического контакта 9 толщиной 0,4-0,5 мкм через маску фоторезиста методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М. Для совмещения фронтального омического контакта 4 с тыльным омическим контактом 9 пластину приклеивают фоторезистом тыльной стороной на стекло большего размера, на котором изображена контактная сетка. Изображение контактной сетки фронтального омического контакта 4 совмещают с контактной сеткой, изображенной на стекле, и получают необходимую топологию фронтальной поверхности. Проводят очистку фронтальной поверхности структуры 3 методом ионно-лучевого травления на установке ионно-лучевого травления Rokappa IBE на глубину 0,005-0,1 мкм. Осуществляют напыление фронтального металлического омического контакта 4 толщиной 0,2-0,4 мкм через маску фоторезиста методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М. Проводят вжигание при температуре 360-370°С 10-60 с. Отклеивают стекло. Осуществляют электрохимическое осаждение омического контакта 5 толщиной 1,6-3,5 мкм через маску фоторезиста последовательным нанесением золота, никеля и вновь золота. Проводят разделительное травление мезы 6 на глубину 15-50 мкм через маску фоторезиста в две стадии: на первой стадии осуществляют травление полупроводниковой структуры 3 до германиевой подложки 2 при температуре 19-23°С в травителе, содержащем компоненты при следующем их соотношении, г/л:

| Ка2Cr2О7 | 80-110 |

| НВr | 80-110 |

| Н3РO4 | 150-180 |

| вода | остальное |

на второй стадии осуществляют травление германиевой подложки 2 при температуре 19-23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30-50 |

| КОН | 1-4 |

| вода | остальное |

при внешнем напряжении 9-15 В.

Осуществляют пассивацию боковой поверхности полученных чипов нанесением слоя нитрида кремния 7 методом плазмохимического осаждения при пониженном давлении с использованием ВЧ плазмы на установке плазмохимического осаждения диэлектриков Rokappa PCVD. Проводят локальное химическое травление контактного слоя структуры 3 в местах, свободных от омического контакта 4, для открытия светочувствительной поверхности солнечного элемента в две стадии: на первой стадии осуществляют удаление окислов в травителе, содержащем компоненты при следующем их соотношении, г/л:

| NH4OH | 2-3 |

| H2O2 | 6-7 |

| вода | остальное |

на второй стадии осуществляют полное стравливание контактного слоя структуры 3 до стоп-слоя GaInP в травителе, содержащем компоненты при следующем их соотношении, г/л:

| лимонная кислота | 550-570 |

| Н2O2 | 60-70 |

Осуществляют напыление антиотражающего покрытия 8 методом вакуумно-термического испарения на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев ZnS толщиной 0,045-0,050 мкм и MgF2 толщиной 0,095-0,100 мкм в свободных от омических контактов местах через окна в магнитной маске. Осуществляют частичное локальное травление германиевой подложки 2 с тыльной стороны с образованием полости 19 под светочувствительной областью полупроводниковой структуры 3. При частичном локальном травлении германиевой подложки травление проводят через маску фоторезиста на глубину 60-80 мкм при температуре 19-23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30-50 |

| КОН | 1-4 |

| вода | остальное |

при внешнем напряжении 20-25 В.

Области локального травления германиевой подложки заполняют силиконовым гелем 20. Осуществляют механическую стыковку с использованием термопроводящей пасты 12 (см. фиг.5) верхнего солнечного элемента на основе многослойной полупроводниковой пластины 2 GaInP/Ga(In)As (см. фиг.2) с заранее изготовленным нижним солнечным элементом 21 на основе полупроводниковой пластины GaSb/GaAlSb 22 (см. фиг.5), омического контакта 15, омического контакта 16, электрохимически осажденного контакта 17 и электрохимически осажденного контакта 18.

Пример 1. Были изготовлены механически стыкованные каскадные солнечные элементы на основе многослойных полупроводниковых пластин GaInP/Ga(In)As/Ge и InAs. Процесс изготовления верхнего солнечного элемента на основе многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge осуществлен в несколько стадий. Проведено химическое травление тыльной стороны структуры на глубину 20 мкм в травителе СР4, осуществлено напыление тыльного омического контакта толщиной 0,5 мкм через маску фоторезиста методом "взрывной" фотолитографии на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоя сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, слоя никеля и слоя золота. Осуществлено совмещение контактной сетки фронтального омического контакта с тыльным омическим контактом: пластина тыльной поверхностью приклеена фоторезистом на стекло большего размера, на котором изображена контактная сетка тыльного омического контакта, проведено совмещение контактной сетки фронтального омического контакта с контактной сеткой, изображенной на стекле, получена необходимая топология фронтальной поверхности. Проведена очистка фронтальной поверхности структуры на установке ионно-лучевого травления Rokappa IBE на глубину 0,005 мкм. Проведено напыление омического контакта толщиной 0,2 мкм на фронтальную поверхность структуры через маску фоторезиста на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев сплава, содержащего золото 90 мас.% и германий 10 мас.%, никеля и золота. Проведено вжигание омических контактов при температуре 370°С в течение 10 с. Осуществлено электрохимическое осаждение омического контакта толщиной 3,5 мкм через маску фоторезиста последовательным нанесением золота, никеля и вновь золота. Проведено разделительное травление полупроводниковой структуры на глубину 15 мкм через маску фоторезиста в две стадии: на первой стадии осуществлено травление полупроводниковой структуры до германиевой подложки при температуре 19°С в травителе, содержащем компоненты при следующем их соотношении, г/л:

| К2Сr2О7 | 80 |

| НВr | 80 |

| Н3РO4 | 150 |

| вода | остальное |

на второй стадии осуществлено травление германиевой подложки при температуре 19°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 50 |

| КОН | 4 |

| вода | остальное |

при внешнем напряжении 9 В.

Осуществлена пассивация боковой поверхности чипов нанесением слоя нитрида кремния методом плазмохимического осаждения при пониженном давлении с использованием ВЧ плазмы на установке плазмохимического осаждения диэлектриков Rokappa PCVD. Осуществлено локальное химическое травление контактного слоя структуры в местах, свободных от омического контакта, в две стадии: на первой стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| NH4OH | 3 |

| Н2О2 | 7 |

| вода | остальное |

на второй стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| лимонная кислота | 570 |

| Н2О2 | 70 |

| вода | остальное |

Осуществлено напыление антиотражающего покрытия на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев ZnS толщиной 0,045 мкм и MgF2 толщиной 0,095 мкм в свободных от омических контактов местах через окна в магнитной маске. Осуществлено частичное локальное травление германиевой подложки с тыльной стороны под светочувствительной областью полупроводниковой пластины через маску фоторезиста на глубину 60 мкм при температуре 19°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 40 |

| КОН | 2 |

| вода | остальное |

при внешнем напряжении 20 В.

Области локального травления германиевой подложки заполнены силиконовым гелем, осуществлена механическая стыковка верхнего солнечного элемента на основе многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge с нижним солнечным элементом на основе полупроводниковой пластины InAs с использованием термопроводящей пасты.

Пример 2. Были изготовлены механически стыкованные каскадные солнечные элементы на основе многослойных полупроводниковых пластин GaInP/Ga(In)As/Ge и InAs способом, описанным в примере 1, со следующими отличиями. Проведено химическое травление тыльной стороны структуры на глубину 30 мкм в травителе СР4, напылен тыльный омический контакт толщиной 0,4 мкм и фронтальный омический контакт толщиной 0,3 мкм. Проведено вжигание омических контактов при температуре 360°С в течение 30 с. Толщина электрохимически осажденного омического контакта составила 2 мкм. Разделительное травление полупроводниковой структуры проведено на глубину 50 мкм в две стадии. На первой стадии осуществлено травление полупроводниковой структуры до германиевой подложки при температуре 23°С в травителе, содержащем компоненты при следующем их соотношении, г/л:

| К2Сr2О7 | 110 |

| НВr | 110 |

| Н3РO4 | 180 |

| вода | остальное |

на второй стадии осуществлено травление германиевой подложки при температуре 23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 50 |

| КОН | 4 |

| вода | остальное |

при внешнем напряжении 9 В.

Проведено локальное химическое травление контактного слоя структуры в местах, свободных от омического контакта, в две стадии: на первой стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| NH4OH | 2 |

| Н2О2 | 6 |

| вода | остальное |

на второй стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| лимонная кислота | 550 |

| Н2О2 | 60 |

| вода | остальное |

Осуществлено напыление антиотражающего покрытия на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев ZnS толщиной 0,045 мкм и МgF2 толщиной 0,095 мкм в свободных от омических контактов местах через окна в магнитной маске. Осуществлено частичное локальное травление германиевой подложки с тыльной стороны под светочувствительной областью полупроводниковой пластины через маску фоторезиста на глубину 70 мкм при температуре 23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30 |

| КОН | 4 |

| вода | остальное |

при внешнем напряжении 25 В.

Области локального травления германиевой подложки заполнены силиконовым гелем, осуществлена механическая стыковка верхнего солнечного элемента на основе многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge с нижним солнечным элементом на основе полупроводниковой пластины InAs с использованием термопроводящей пасты.

Пример 3. Были изготовлены механически стыкованные каскадные солнечные элементы на основе многослойных полупроводниковых пластин GaInP/Ga(In)As/Ge и InAs способом, описанным в примере 1, со следующими отличиями. Проведено химическое травление тыльной стороны структуры на глубину 25 мкм в травителе СР4, напылен тыльный омический контакт толщиной 0,4 мкм и фронтальный омический контакт толщиной 0,3 мкм. Проведено вжигание омических контактов при температуре 370°С в течение 20 с. Толщина электрохимически осажденного омического контакта составила 2 мкм. Разделительное травление полупроводниковой структуры проведено на глубину 40 мкм в две стадии. На первой стадии осуществлено травление полупроводниковой структуры до германиевой подложки при температуре 23°С в травителе, содержащем компоненты при следующем их соотношении, г/л:

| К2Сr2О7 | 100 |

| HBr | 100 |

| Н3РO4 | 160 |

| вода | остальное |

на второй стадии осуществлено травление германиевой подложки при температуре 23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30 |

| КОН | 2 |

| вода | остальное |

при внешнем напряжении 10 В.

Проведено локальное химическое травление контактного слоя структуры в местах, свободных от омического контакта, в две стадии: на первой стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| NH4OH | 3 |

| H2O2 | 6 |

| вода | остальное |

на второй стадии в травителе, содержащем компоненты при следующем их соотношении, г/л:

| лимонная кислота | 550 |

| Н2О2 | 60 |

| вода | остальное |

Осуществлено напыление антиотражающего покрытия на установке пост вакуумный универсальный ВУП-5М последовательным напылением слоев ZnS толщиной 0,045 мкм и МgF2 толщиной 0,095 мкм в свободных от омических контактов местах через окна в магнитной маске. Осуществлено частичное локальное травление германиевой подложки с тыльной стороны под светочувствительной областью полупроводниковой пластины через маску фоторезиста на глубину 80 мкм при температуре 23°С в электролите, содержащем компоненты при следующем их соотношении, г/л:

| глицерин | 30 |

| КОН | 4 |

| вода | остальное |

при внешнем напряжении 25 В.

Области локального травления германиевой подложки заполнены силиконовым гелем, осуществлена механическая стыковка верхнего солнечного элемента на основе многослойной полупроводниковой пластины GaInP/Ga(In)As/Ge с нижним солнечным элементом на основе полупроводниковой пластины InAs с использованием термопроводящей пасты.

Пример 4. Были изготовлены механически стыкованные каскадные солнечные элементы на основе многослойных полупроводниковых пластин GaInP/Ga(In)As/Ge и InAs способом, описанным в примере 1, со следующими отличиями. Проведено химическое травление тыльной стороны структуры на глубину 30 мкм в травителе СР4, напылен тыльный омический контакт толщиной 0,4 мкм и фронтальный омический контакт толщиной 0,25 мкм. Проведено вжигание омических контактов при температуре 370°С в течение 10 с. Толщина электрохимически осажденного омического контакта составила 3 мкм. Раздели